Особенности изготовления зеленого вина

Легкая игристость, которая стала фирменным знаком вин региона, – результат взаимодействия терруара, уникальных сортов винограда и технологии производства.

Терруар

Плодородные гранитные почвы и большая влажность обеспечивают высокие урожаи винограда. Но ягоды получаются слишком сочные, водянистые, с большой кислотностью.

Единственный субрегион, где не так заметно влияние Атлантики – Монсау и Мелгасу, поэтому и вина здесь более насыщенные и крепкие.

Сорта винограда

Правилами DOC регламентирован перечень рекомендованных сортов винограда.

Белые:

- Альваринью;

- Аринто;

- Авессо;

- Азал;

- Батока;

- Лоурейру;

- Трейшадура.

При производстве вина чаще всего используют смесь нескольких белых сортов. Самые успешные – Алваринью, Лоурейру, Трейшадура, Азал.

Красные сорта:

- Виньяу;

- Азал Тинто;

- Амарал;

- Эспадейро и др.

Кроме рекомендованных сортов есть разрешенные, поэтому на самом деле перечень – внушительный. Но каждый регион специализируется на производстве нескольких коронных вин и выращивании соответствующего винограда.

Сорт Алваринью и сортовые Vinho Verde Alvarinho – специализация субрегиона Монсау и Мелгасу

Особенности технологии

Путь зеленого вина от виноградника к бутылке – очень короткий и составляет всего 3–6 месяцев.

Сразу после сбора ягоды аккуратно отжимают. Для белых вин берут чистый сок без косточек и кожуры, для красных – сок с мезгой.

По традиционной технологии винификацию проводят при температуре 16–18 °С и не дожидаются остаточного сбраживания дрожжей.

На современных винодельческих производствах допускается полная ферментация с последующей фильтрацией напитка, а углекислый газ добавляют перед разливом в бутылки.

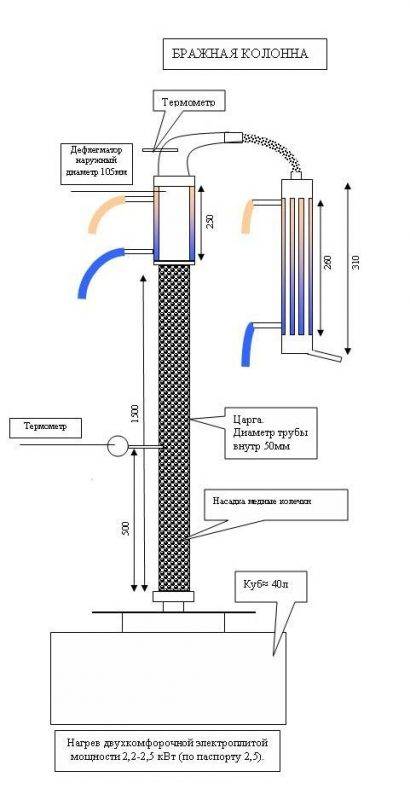

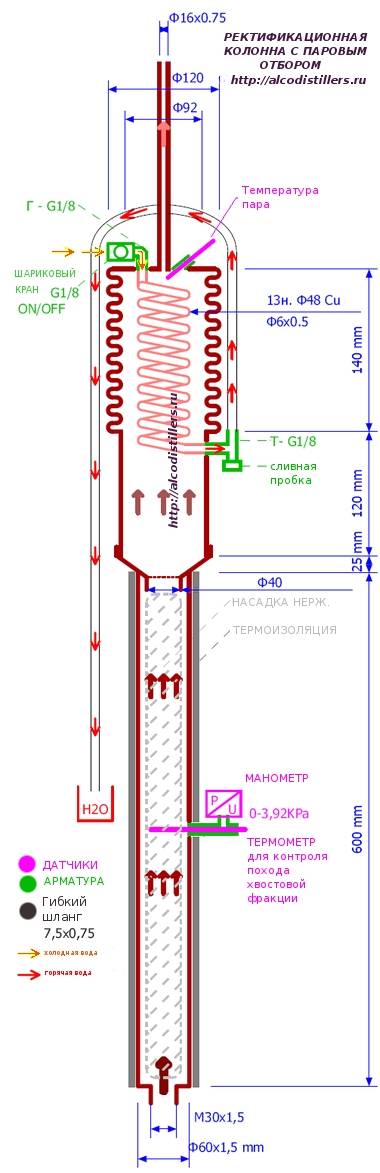

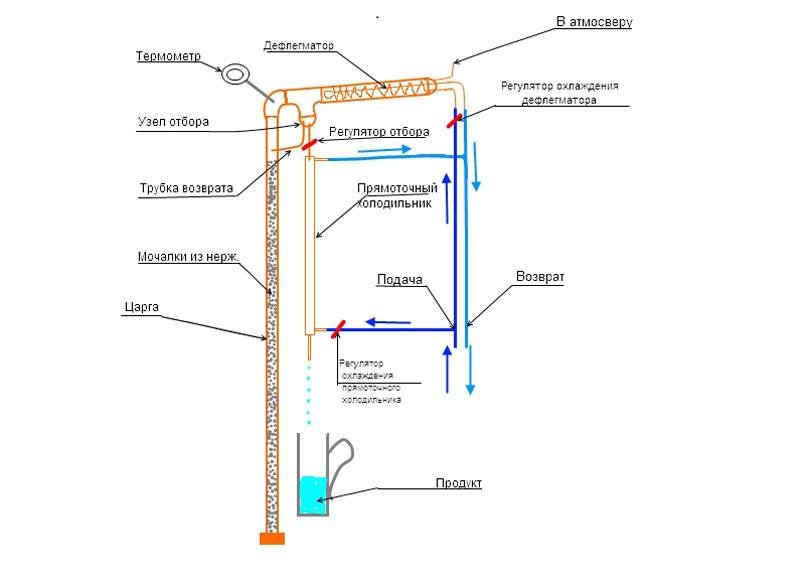

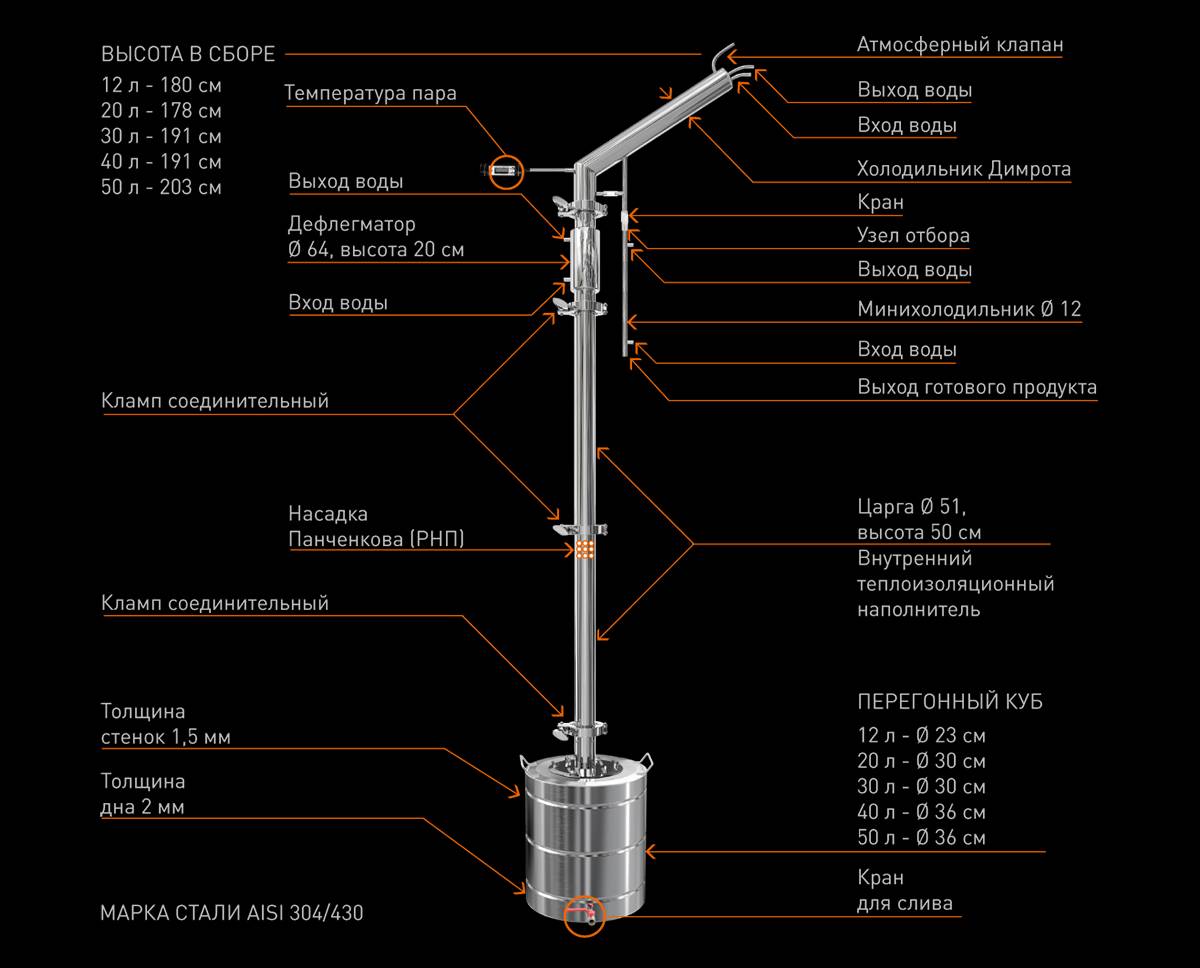

Принцип работы царги

Царга представляет собой металлическую трубку, которая один концом крепится вертикально к перегонному кубу, а другим – с дефлегматором (пред охладителем), затем с холодильником для конечной конденсации паров спирта. Крепление производится с помощью резьбового или, что чаще, клампового соединения.

Для улучшения тепломассообмена царгу предварительно наполняют регулярной проволочной насадкой Панченкова (РПН), сплетенной из медной или стальной проволоки и свёрнутой в рулон. Это приспособление было изобретено и запатентовано КБ «Туполев» ещё в 1981 году и использовалось для более качественной очистки нефтяного сырья в процессе производства топлива для авиации.

Таки образом, применение царги в паре с РПН хоть и снижает скорость производства, а также объем готового продукта, зато позволяет повысить крепость и получить более качественный самогон, требующий минимума манипуляций по его очистке.

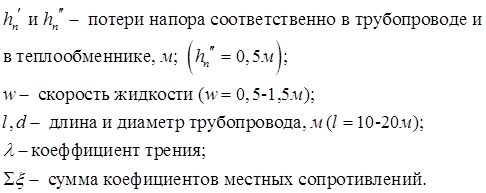

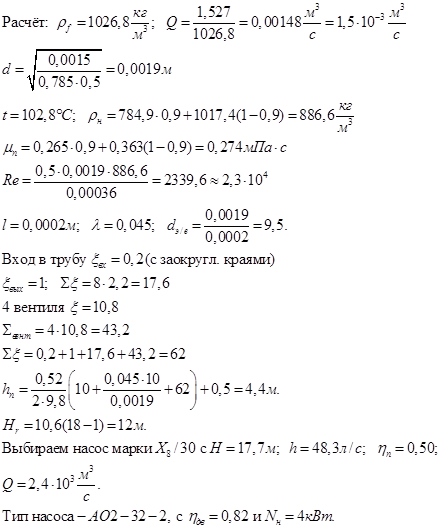

Выбор питающего насоса

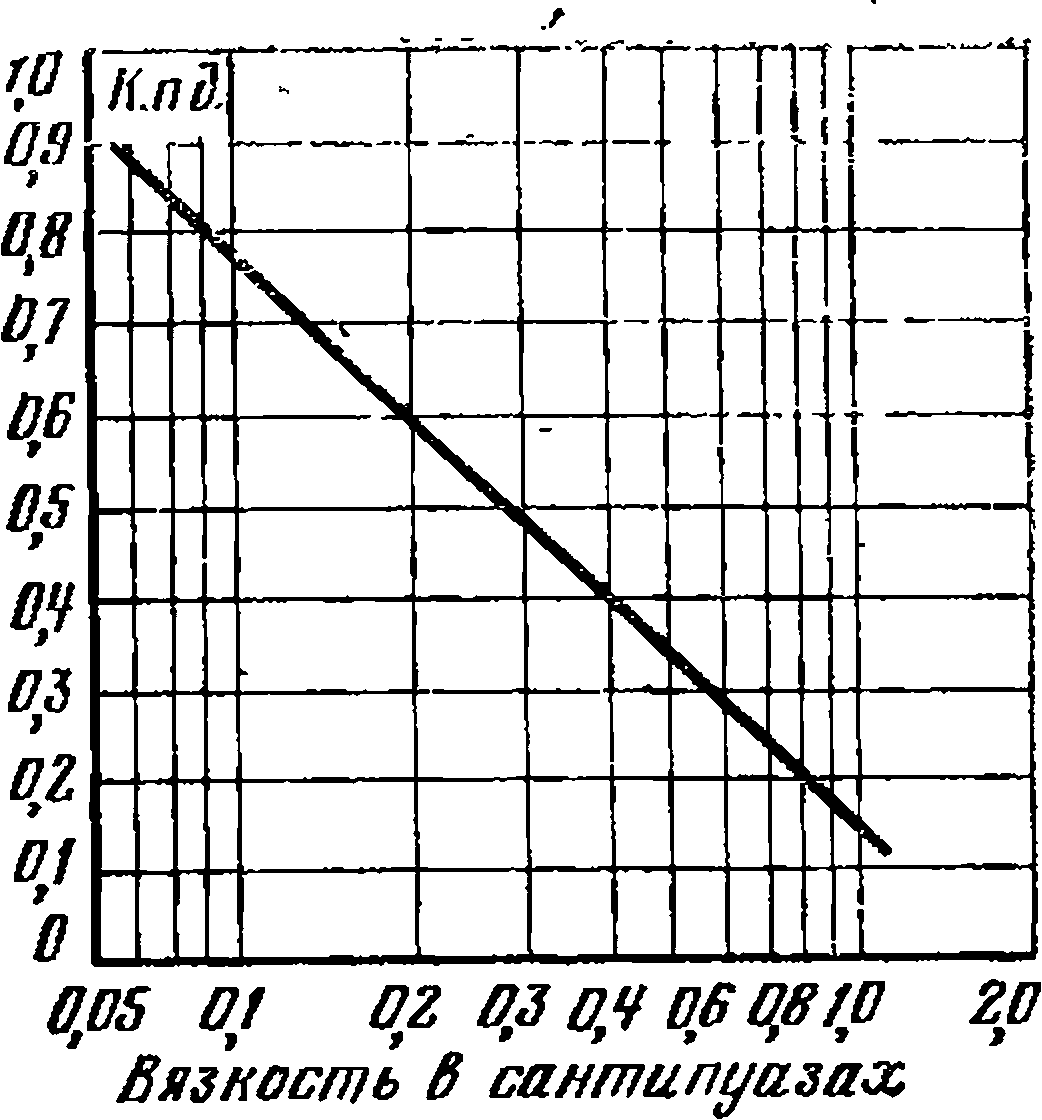

Выбор питающего насоса производится в зависимости от свойств подогреваемой смеси.

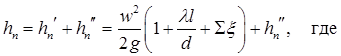

Основными типами насосов, используемых в химической технологии, являются центробежные, осевые, поршневые. Для проектируемой ректификационной установки используем центробежный насос. При проектировании обычно возникает задача определения необходимого напора Нл

, мощности Nн

при заданной подаче жидкости Qп

, перемещаемой насосом. Далее по найденному напору и производительности насоса определяем его марку, а по величине мощности на валу Nп

— тип электродвигателя к насосу.

Мощность на валу насоса

Напор насоса

Геометрическая высота подъёма жидкости Нr

равна высоте исчерпывающей части ректификационной колонны:

Nч. к.

— число тарелок контакта в исчерпывающей части колонны;

h

— расстояние между тарелками, м

;

hn

— напор, теряемый на преодоление гидравлического сопротивления в трубопроводе, мм

.

Потери напора:

Определим диаметр трубопровода из основного уравнения расхода:

Для определения коэффициента трения λ

рассчитываем величину Rе

:

Для гладких труб при найденном Rе

определяем λ

. Сначала определим сумму коэффициентов местных сопротивлений:

Пусть количество колен равно 8, а вентилей — не меньше 4. Коэффициенты местных сопротивлений равны .

По приложению V устанавливаем, что значениям подачи и напора больше всего соответствует центробежный насос марки Х

8

/30.

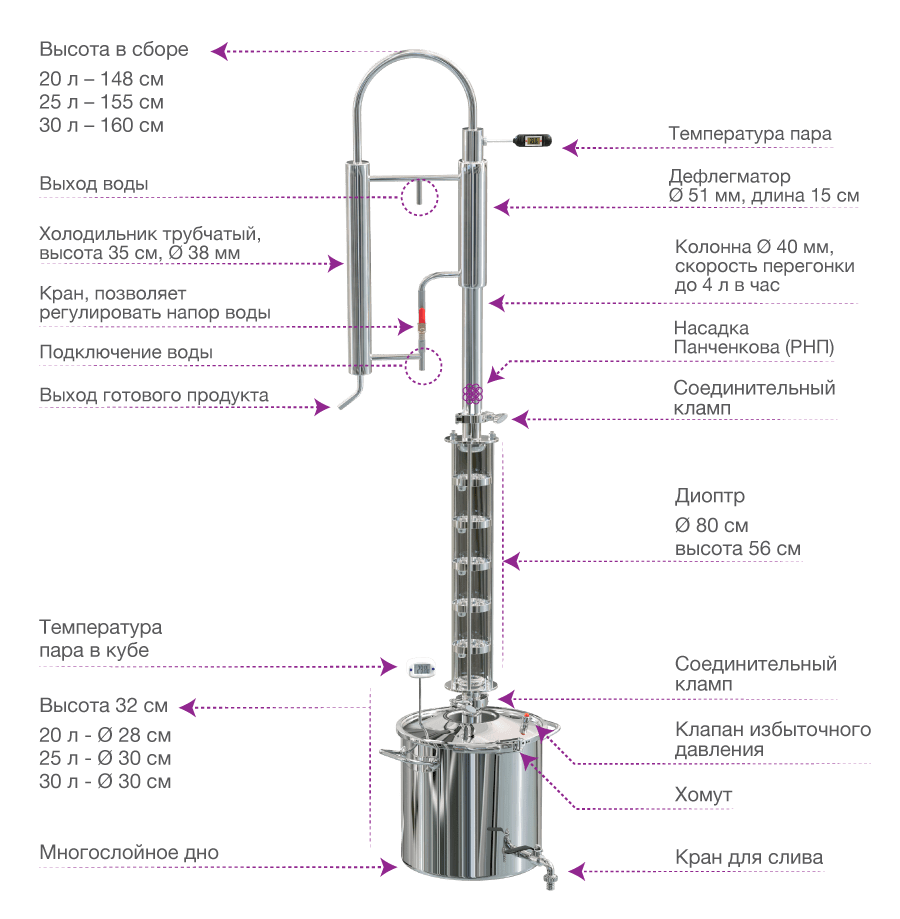

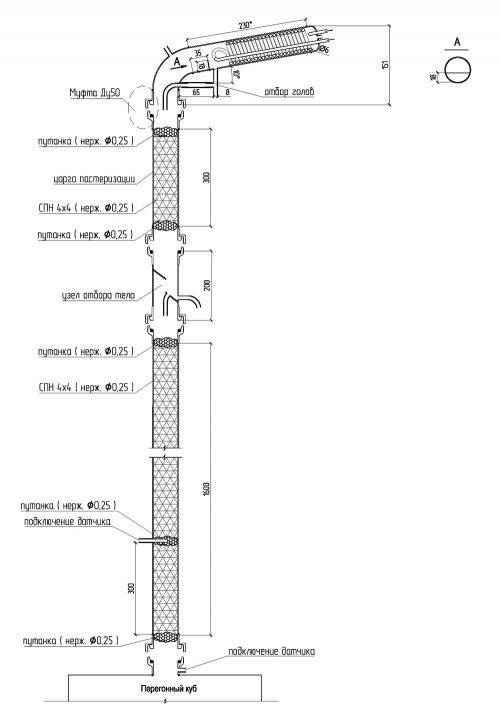

Характеристики трубы (царги) и насадки

Материал. Труба во многом определяет параметры ректификационной колонны и требования ко всем узлам аппарата. Материалом для изготовления царги является хромоникелевая нержавеющая сталь – «пищевая» нержавейка.

Благодаря химической нейтральности пищевая нержавеющая сталь не оказывает воздействия на состав продукта, что и требуется. На спирт перегоняют сырец из сахарной браги или отходы дистилляции («головы» и «хвосты»), поэтому главной целью ректификации является максимальная очистка выхода от примесей, а не изменение органолептических свойств спирта в ту или иную сторону. Использовать медь в классических ректификационных колоннах неуместно, поскольку этот материал слегка изменяет химический состав напитка и подходит для производства дистиллятора (обычного самогонного аппарата) или бражной колонны (частный случай ректификации).

Разобранная труба колонны с установленной насадкой в одной из царг

Толщина. Царгу делают из нержавеющей трубы с толщиной стенки 1-1,5 мм. Более толстая стенка не нужна, так как это приведет к удорожанию и утяжелению конструкции без получения каких-либо преимуществ.

Параметры насадки. Говорить о характеристиках колонны без привязки к насадке не корректно. При ректификации в домашних условиях используют насадки с площадью контактной поверхности от 1,5 до 4 кв. м/литр. С увеличением площади контактной поверхности возрастает и разделяющая способность, но падает производительность. Уменьшение площади приводит к снижению разделяющей и укрепляющей способности.

Производительность колонны вначале растет, но потом для поддержания крепости выхода оператор вынужден понижать скорость отбора. Это значит, что существует некий оптимальный размер насадки, который зависит от диаметра колонны и позволят достичь наилучшего сочетания параметров.

В зависимости от поставленных задач целесообразно использовать разные насадки. Например, при получении укрепленных дистиллятов часто применяют медные кольца диаметром и высотой 10 мм. Понятно, что в этом случае целью является не разделяющая и укрепляющая возможность системы, а совершенно другой критерий – каталитическая способность меди устранять из спирта сернистые соединения.

Варианты спирально-призматических насадок

Даже небольшое изменение диаметра колонны серьезно влияет на параметры. Для оценки достаточно помнить, что номинальные мощность (Вт) и производительность (мл/час) численно равны площади поперечного сечения колонны (кв. мм), а значит, пропорциональны квадрату диаметра

Обращайте на это внимание при выборе царги, всегда считайте внутренний диаметр и по нему сравнивайте варианты

Зависимость мощности от диаметра трубы

| Диаметры трубы (мм) и высота (м) | Номинальная мощность (Вт),

производительность (мл/час) |

| 52х1 |

1950 |

| 50,8х1,5 |

1790 |

| 42х1,5 |

1190 |

| 40х1 |

1133 |

| 32х1,5 |

660 |

| 28х1,5 |

490 |

Высота трубы. Для обеспечения хорошей удерживающей и разделительной способности, не зависимо от диаметра, высота ректификационной колонны должна быть от 1 до 1,5 м. Если меньше – не хватит места для накопленных в ходе работы сивушных масел, в результате сивуха начнет прорываться в отбор. Еще один недостаток – головы будут нечетко разделяться на фракции. Если высота трубы больше – это не приведет к существенному улучшению разделяющей и сдерживающей способности системы, но увеличит время перегона, а также количество «голов» и «подголовников».Другими словами, с увеличением высоты трубы прибавка к разделяющей способности ректификационной колонны на каждый дополнительный сантиметр снижается. Эффект от увеличения трубы с 50 см до 60 см на порядок выше, чем со 140 см до 150 см.

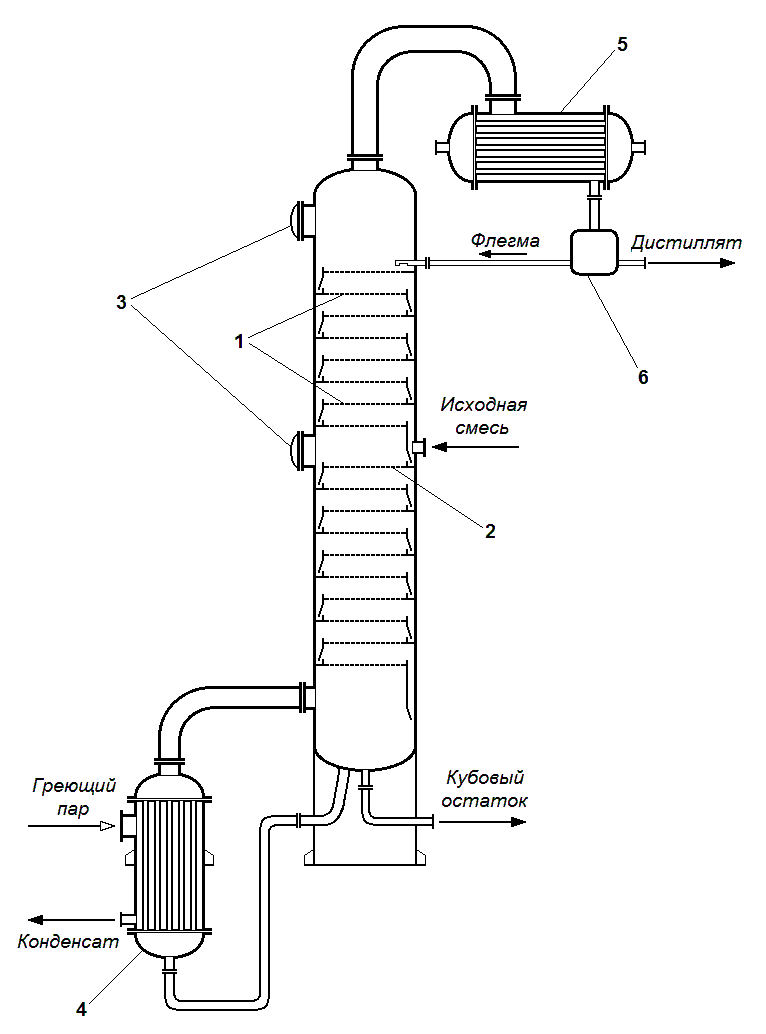

Ректификационная колонна или самогонный аппарат

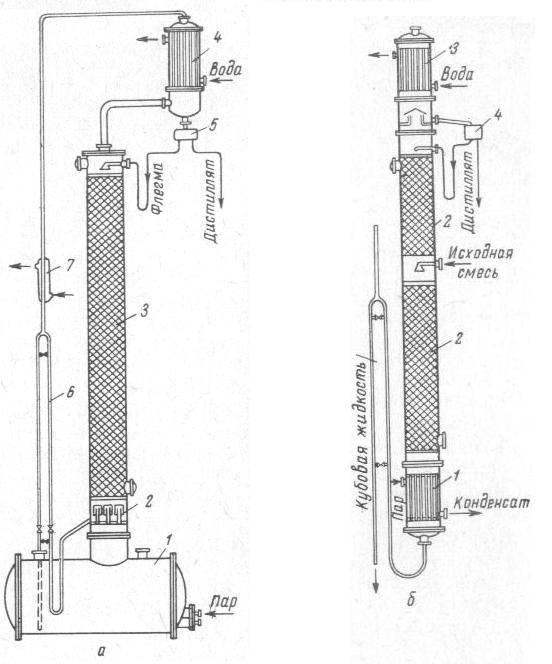

Чтобы определиться, стоит ли изготавливать ректификационную колонну, или можно ограничиться обычным самогонным аппаратом, следует сравнить характеристики этих устройств (рисунок 3).

Обычно в расчет принимаются такие критерии:

- Качество конечного продукта: с помощью самогонного аппарата получается спирт, качество (включая вкус и запах) полностью соответствуют изначальному качеству браги. С помощью ректификационной колонны получают спирт высочайшего качества без постороннего вкус и запаха.

- Крепость спирта: самогонный аппарат позволяет получить спирт крепостью 40-65% в зависимости от качества сырья и количества перегонок. В любой ректификационной колонне спирт достигает средней крепости 93-95%.

- Очистка от вредных веществ: в самогонном аппарате средняя, поэтому даже готовую водку в дальнейшем фильтруют. Если используется ректификационная колонна, необходимости в такой процедуре нет, так как все вредные соединения удаляются еще во время перегонки.

Из этого списка видно, что использовать ректификационную колонну действительно выгоднее, чем самогонный аппарат. С другой стороны, изготовление даже самой простой конструкции требует покупки специальных материалов и четкого соблюдения технологии.

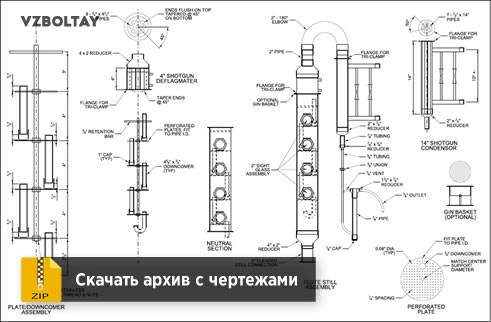

Как сделать ректификационную колонну в домашних условиях.

Рисунок 3. Ректификационная колонна позволяет получить спирт более высокого качества для производства элитного алкоголя

Чтобы сделать простую ректификационную колонну, нужно детально изучить ее конструкцию, закупить подходящие материалы и заготовить чертежи, по которым будет проводится сборка.

Необходимые материалы

Для начала необходимо запастись подходящими материалами. Как уже говорилось выше, ректификационную колонну лучше делать из меди или из нержавейки (рисунок 4).

Эти металлы не вступают в химическую реакцию с парами спирта и не испортят вкус готового напитка.

Итак, из материалов понадобятся:

- труба из меди (диаметр 30-50 мм, длина 130-140 см);

- губки из нержавейки;

- упорные шайбы;

- металлическая сетка;

- пенополипропилен;

- термометр.

Рисунок 4. Материалы, необходимые для изготовления

Лучше запастись материалами с запасом, чтобы в процессе изготовления не возникло непредвиденных трудностей.

Рекомендации по сборке

Медные ректификационные колонны, изготовленные дома, по функционалу не уступают тарелочным моделям промышленного производства. Собирать такой агрегат самому сложнее, чем обычный самогонный аппарат, но качество спирта приятно удивит любого ценителя домашнего алкоголя (рисунок 5).

Сборка осуществляется так:

- Медную трубу разрезают на две равные части и у каждой зачищают края. Между ними создают соединение. Оно может быть резьбовым, но обязательно разборным. Таким образом, одна часть трубы будет выполнять роль царги, а вторая – корпуса дефлегматора.

- На трубу-царгу с обеих концов устанавливают сетки и упорные шайбы. Именно они помогут удерживать наполнитель внутри.

- Губки из нержавейки режут небольшими кусочками по 5-15 мм каждый. Этими фрагментами наполняется труба. Чтобы стружка внутри не сдавливалась, на 1 л объема царги берут не более 280 граммов кусочков.

- Когда труба будет наполнена, сетки и шайбы устанавливают на место, а царгу крепят к перегонному кубу.

- Вторую часть трубы оборудуют вторичным полым корпусом. Внутри него будет циркулировать вода. В качестве такого корпуса используют трубу с диаметром на 10-20 мм шире основной. При этом вторичная должна быть на 30 мм короче. Длинную трубу располагают внутри короткой, вверху и внизу приваривают кольца, внешний диаметр которых должен равняться толщине трубы (30-50 мм) плюс 10-20 мм толщины холодильника. Внутренний диаметр должен точно соответствовать толщине трубы.

- Во вторичном корпусе просверливаются два отверстия (под подачу воды и обратку). Потом приваривают патрубки.

- Сверху на дефлегматор устанавливают крышку. В ней делают отверстие для атмосферной трубки.

- Для узла забора просверливают отверстие на расстоянии 20 мм от места соединения царги с дефлегматором. Внутри последнего на уровне отверстия приваривают кольцо. С его помощью готовый продукт будет собираться и стекать в узел отбора.

- Внешний холодильник изготавливают так же, как в самогонном аппарате и подключают с помощью трубки от капельницы с регулятором к узлу отбора.

- Царгу и куб обшивают пенополипропиленом для дополнительной теплоизоляции. Термометр устанавливают в нижней части царги, чтобы была возможность измерить температуру внутри нее.

Рисунок 5. Сборка должна проводится в точном соответствии с чертежами

Собирать готовый продукт можно в любую емкость, но лучше использовать стеклянную.

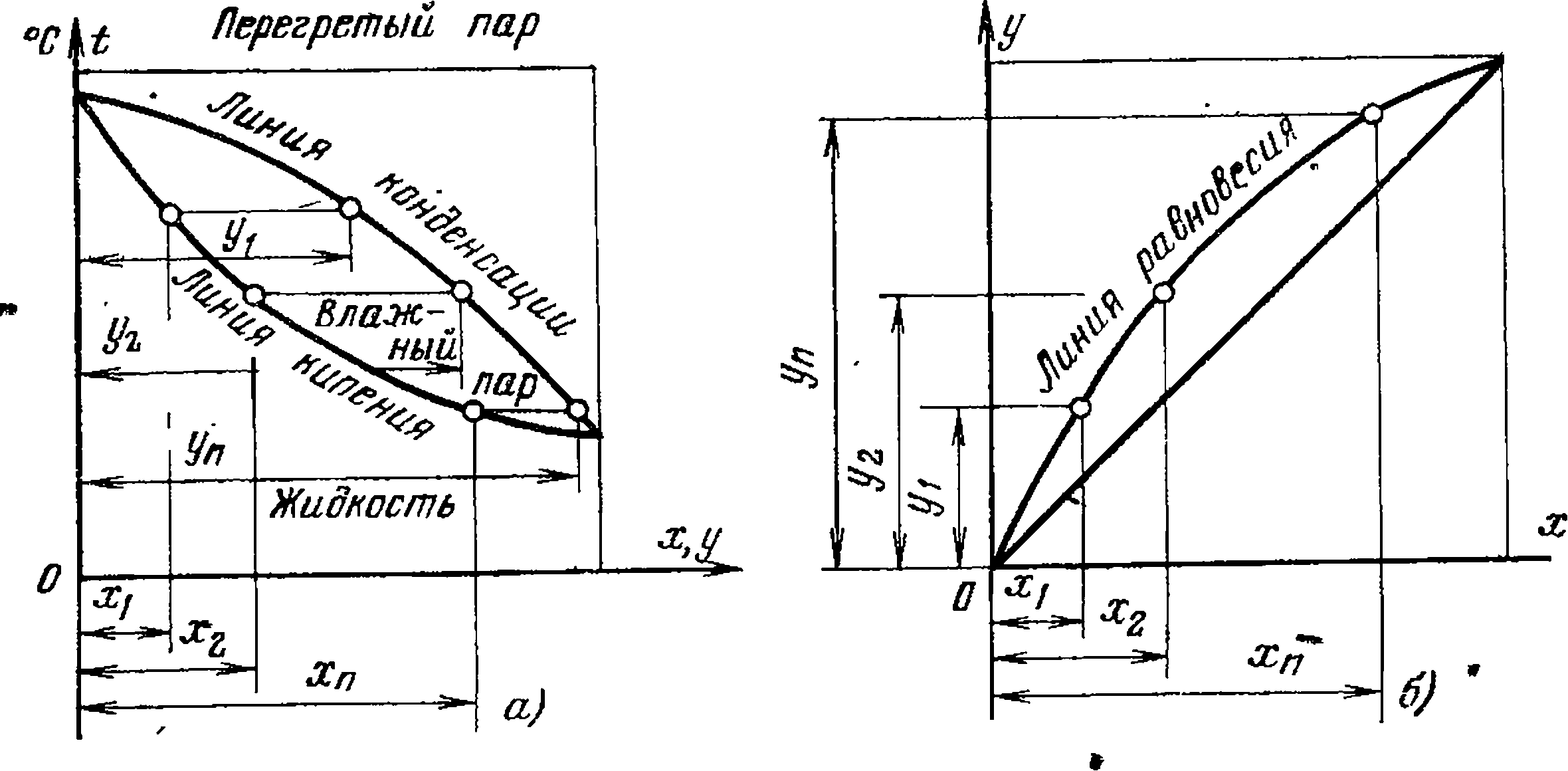

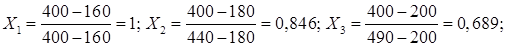

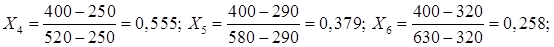

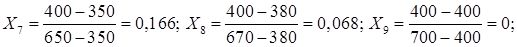

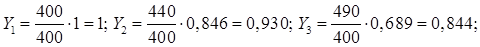

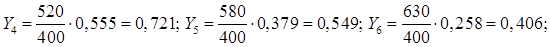

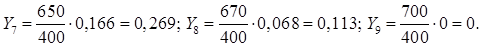

3.2 Определение флегмогового числа

Пользуясь справочной литературой, выписывают таблицу равновесных составов жидкости и пара. Строят диаграммы t

— x

,y

, и y

—x

. При отсутствии экспериментальных данных о фазовом равновесии идеальной смеси строят равновесную линию, исходя из давления насыщенных паров компонентов исходной смеси в интервале между температурами кипения легколетучего и труднолетучего компонентов.

ХЛ.К.

и YЛ.К.

рассчитываются по формулам:

Последовательно получаем:

|

t |

РЛ.К. |

РТ.К. |

Робщ |

ХЛ.К. |

YЛ.К. |

|

91 |

400 |

160 |

400 |

1 |

1 |

|

93 |

440 |

180 |

400 |

0,846 |

0,930 |

|

95 |

490 |

200 |

400 |

0,689 |

0,844 |

|

98 |

520 |

250 |

400 |

0,555 |

0,721 |

|

100 |

580 |

290 |

400 |

0,379 |

0,549 |

|

103 |

630 |

320 |

400 |

0,258 |

0,406 |

|

105 |

650 |

350 |

400 |

0,166 |

0,269 |

|

108 |

670 |

380 |

400 |

0,068 |

0,113 |

|

110 |

700 |

400 |

400 |

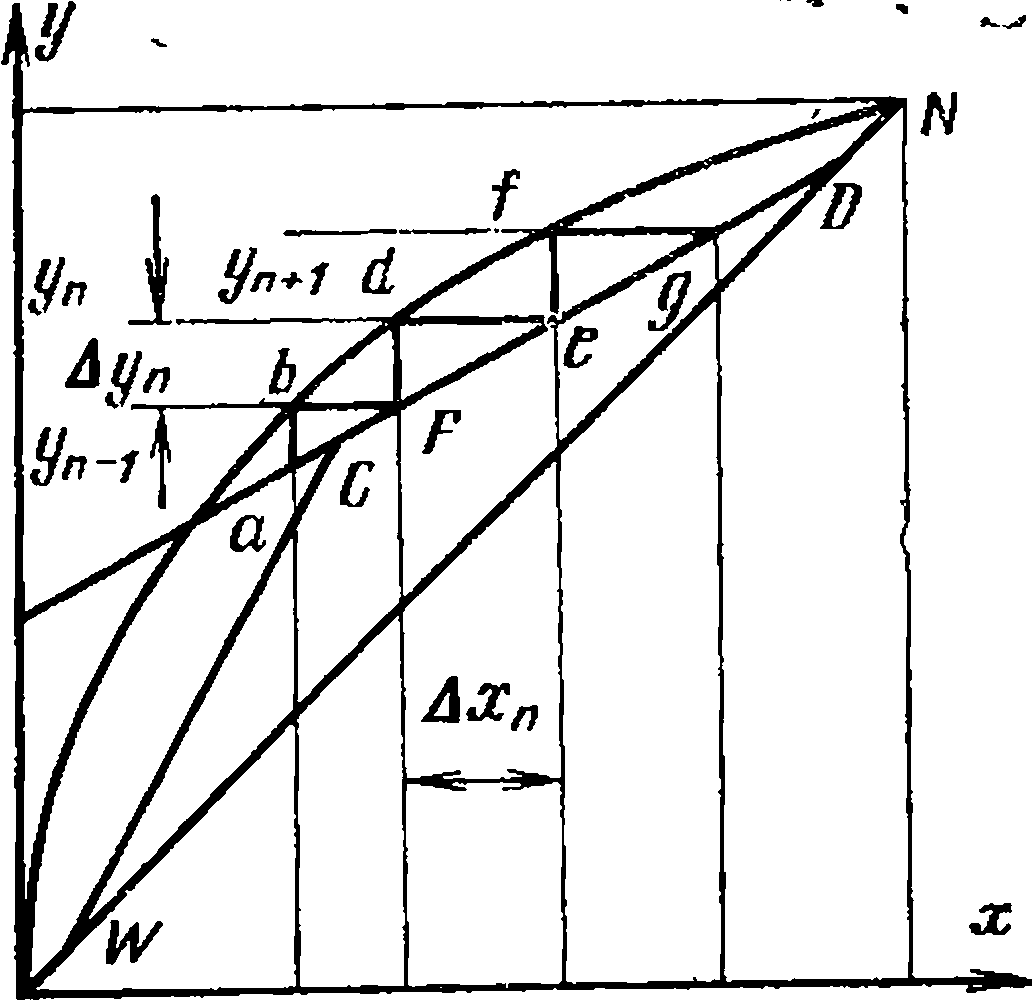

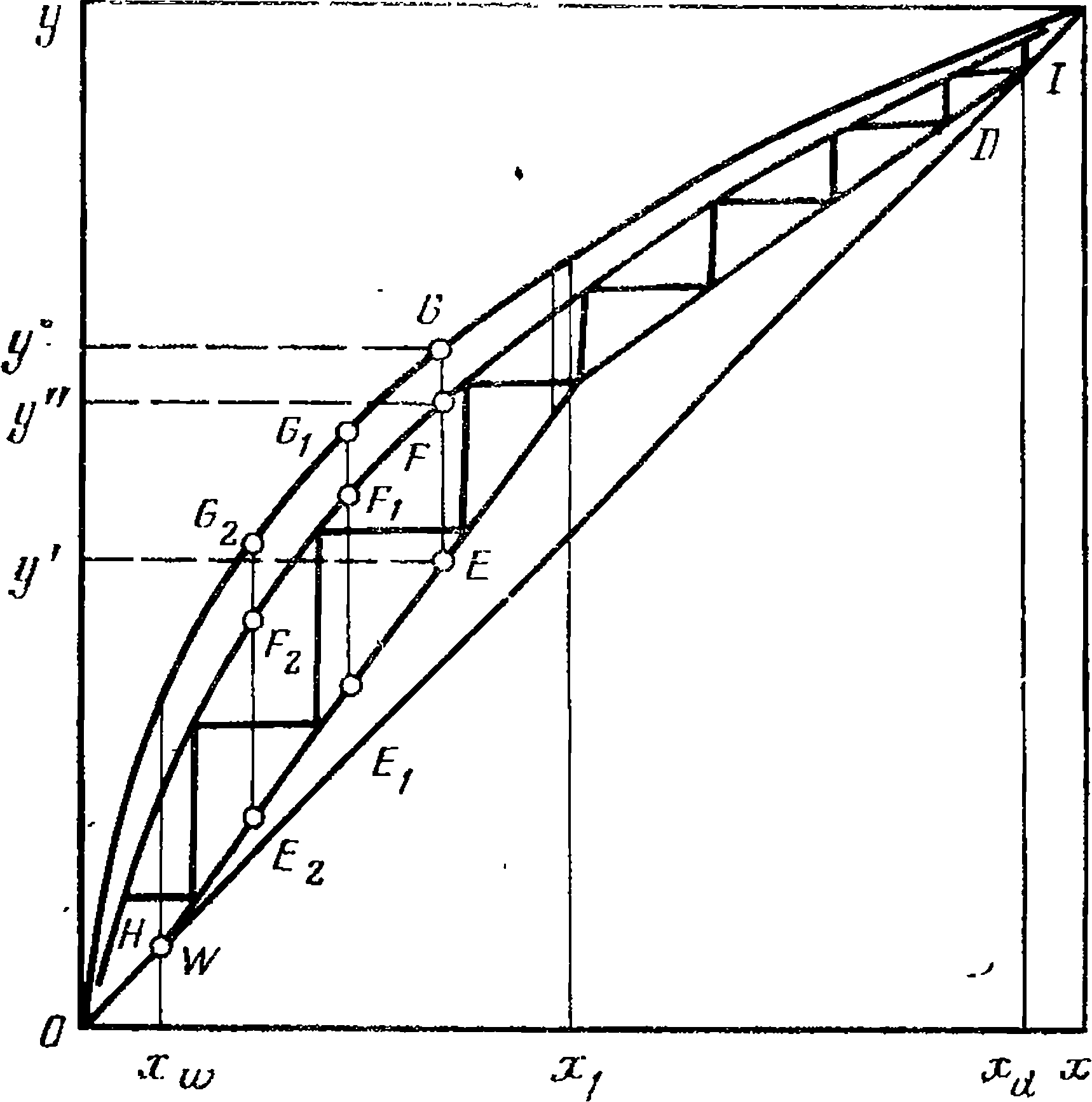

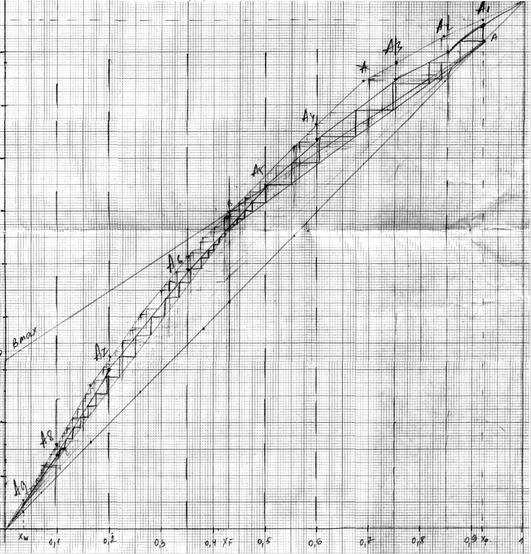

На диаграмме Y

—X

по оси абсцисс откладывают составы жидкой фазы, по оси ординат — паровой. Зависимость между составами жидкой и паровой фазы выражается линией равновесия. Кроме равновесной линии на диаграмму наносят вспомогательную линию — диагональ, уравнение которой y

= x

.

На диагонали находят точку А

с координатами Хр

= Yp

, а затем проводят вертикаль из точки Хƒ

пересечения с равновесной линией в точке В

. Линия АВ

— теоретическая рабочая линия верхней части колонны при минимальном флегмовом числе R

min

.

Пересечение этой линии с осью ординат даёт точку В

mаx

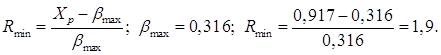

. Минимальное флегмовое число равно

Реальное флегмовое число R

больше R

min

, причём отношение и называется коэффициентом избытка флегмы и колеблется на практике в довольно широких пределах (от 1,05 до 10) в зависимости от свойств разделяемой смеси, рабочих параметров и экономических факторов.

Поскольку пределы изменения β

достаточно широки, необходимо определить флегмовое число и соответствующий коэффициент избытка флегмы. Несмотря на математическую простоту, эта задача очень трудоёмкая, поскольку требует проведения полного технико-экономического расчёта при различных значениях флегмового числа R

.

Учитывая, что масса колонны, зависящая от числа ступеней разделения, является определяющей в стоимости процесса ректификации, приближенно R

опт

, можно рассчитать следующим образом. По уравнению (3.3) определяют минимальное флегмовое число R

min

. Затем, задав несколько значений коэффициента избытка флегмы в пределах примерно 1,05¸5,0, графически определяют соответствующее им число теоретических ступеней Nt

. Для этого, при каждом значении ректификации, между ними и равновесной линией проводят отрезки, параллельные осям координат. Число ступеней, образующихся в результате такого построения в пределах изменения концентраций Хр

—Х

ƒ

, будет соответствовать числу теоретических тарелок в верхней части колонны, а число ступеней, образующееся в пределах изменения концентраций Хр

—Х

w

— числу теоретических тарелок в нижней части колонны.

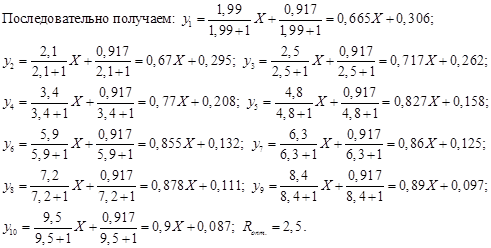

Результаты расчёта подаём в виде таблицы:

|

β |

1,05 |

1,1 |

1,3 |

1,8 |

2,5 |

3,1 |

3,3 |

3,8 |

4,4 |

5 |

|

R |

1,99 |

2,1 |

2,5 |

3,4 |

4,8 |

5,9 |

6,3 |

7,2 |

8,4 |

9,5 |

|

Nt |

26,4 |

26,4 |

16,3 |

13,2 |

10,2 |

9,2 |

9,2 |

9,05 |

8,7 |

8,5 |

|

(R |

79 |

82 |

57 |

58 |

59 |

63 |

67 |

74 |

82 |

89 |

Уравнение рабочей линии:

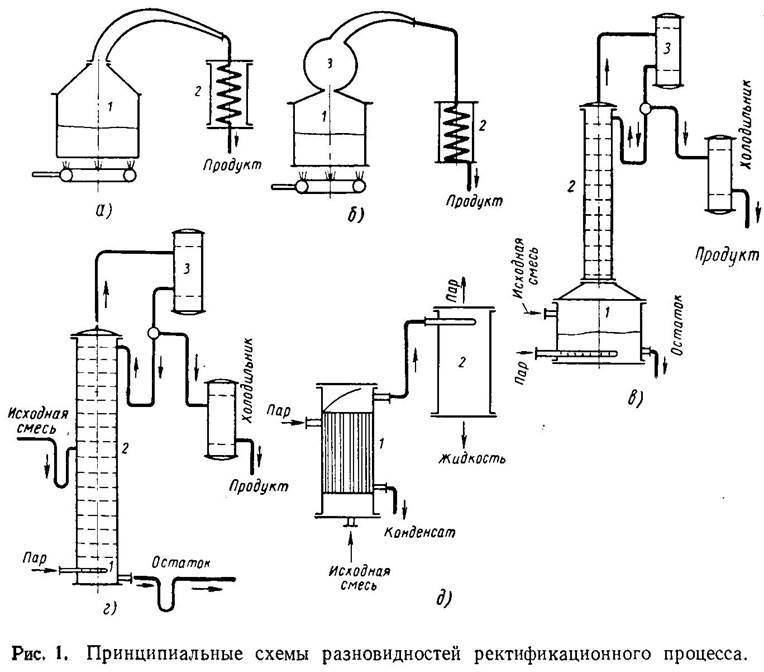

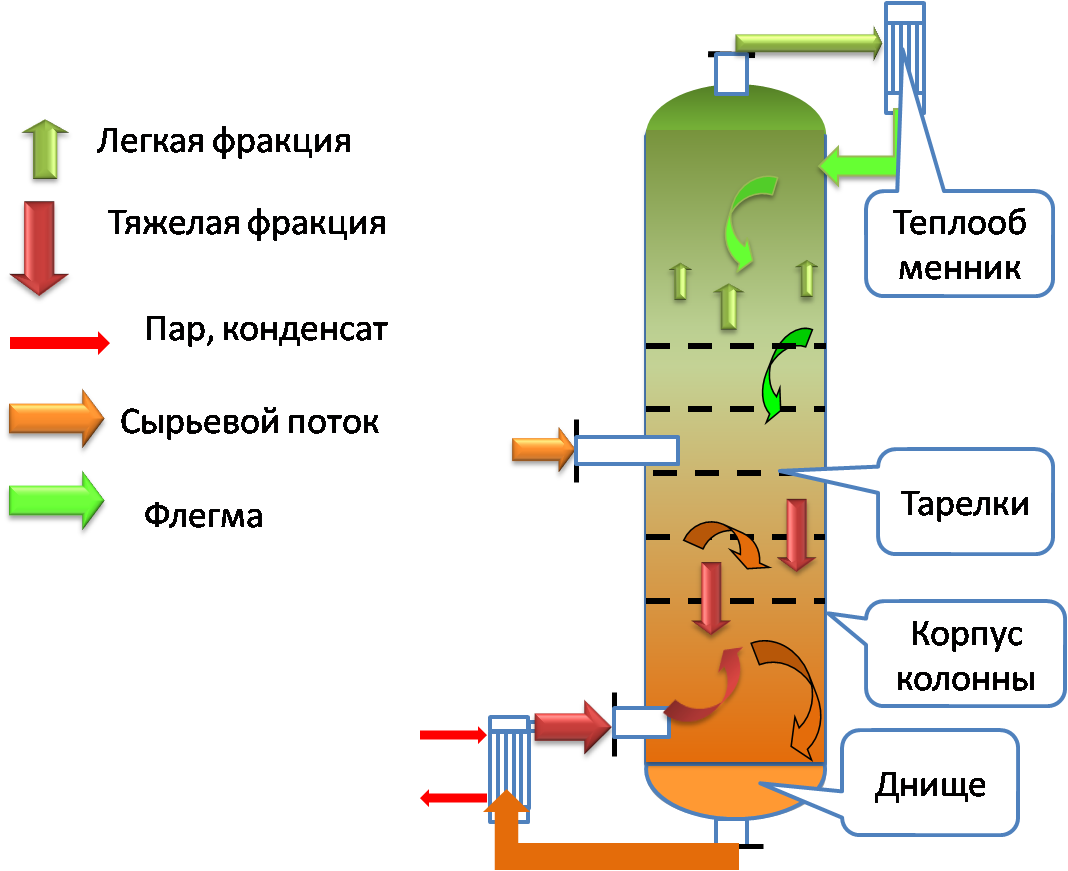

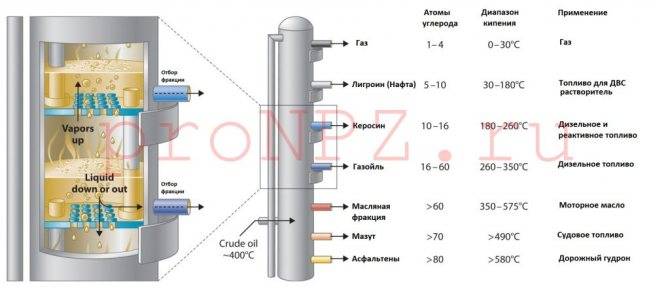

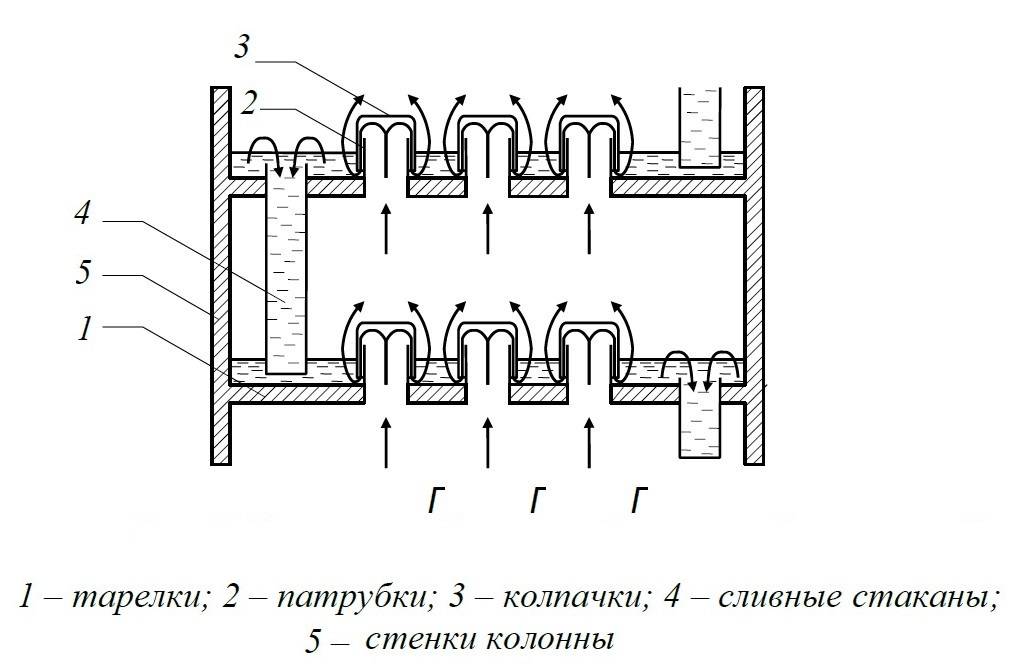

Ректификационные колонны

Тепломассообмен между противоточно движущимися неравновесными паровой и жидкой фазами в ректификационных осуществляется на контактных устройствах (КУ), которые часто называются “тарелками”.

В ректификационных колоннах поток парового орошения создается нагревательными элементами (печь, ввод перегретого водяного пара), а жидкого – конденсационными устройствами (холодильники – конденсаторы, холодные циркуляционные орошения).

В результате взаимодействия между паровой и жидкой фазами на КУ в соответствии с законами термодинамического парожидкостного равновесия паровая фаза обогащается легкокипящими, а жидкая – тяжелокипящими компонентами. Поэтому именно КУ и определяют в значительной мере общую эффективность процесса разделения.

Для нефтяных колонн вообще и для колонн АВТ, в частности, можно выделить ряд присущих им характерных особенностей:

- очень высокая производительность по сырью (до 1000 м3/ч для атмосферной колонны);

- подвод тепла в разделительную систему осуществляется огневым нагревом сырья в трубчатой печи (основная и вакуумная колонны АВТ), вводом перегретого водяного пара (практически все колонны) и циркуляцией «горячей струи» (отбензиневающая колонна АТ);

- последнее обстоятельство предполагает применение специальных сепарационных зон для разделения паровой и жидкой фаз;

- в схеме ректификации присутствуют выносные отпарные секции, а также циркуляционные орошения, что предполагает возможность организации на КУ боковых отборов жидкой фазы и подводов как паровой, так и жидкой фаз в нескольких точках по высоте колонны.

Кстати, прочтите эту статью тоже: Отпарные колонны их классификация и принцип работы

Эти особенности должны учитываться при выборе конструкций контактных устройств в задачах проектирования блоков разделения нефти.

Чем различаются абсорберы?

- Насадочные дистилляционные колонны имеют меньшую эффективность, нежели тарельчатые. При одинаковом рабочем объёме колонн, площадь контактной поверхности в насадочной колонне является меньшей.

Также неравномерное стекание жидкости по тарельчатой насадке ограничивает насадочные колонны по диаметру, так как тарельчатые колонны по диаметру достигают 4 м., а насадочные не превышают и 2,8 м. А это значительно ограничивает насадочные колонны в ректификационном использовании.

Но благодаря невысокой себестоимости и простоте своего изготовления они пользуются популярностью в малом производстве.

-

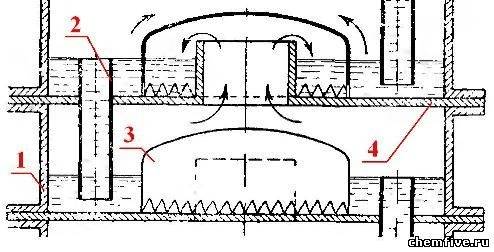

Колпачковые колонны являются более распространёнными за счёт более простой конструкции. Данный вид изделия использует процесс обмена массы и тепла между жидкостью и паром.

Данные абсорберы различаются общим количеством колпачков, которых, чем больше, тем больше количество точек преобразования пара в жидкость, и соответственно выше объём выходящего готового продукта.

-

Тарельчатая колонна обладает значительно большим удерживающим свойством и соответственно не стоит вопрос на счёт удержания сивухи. Пять-десять тарелок реализуют три-пять уровней укрепления при отборе «тела» и «голов».

Это даёт возможность заниматься перегоном по законам простой ректификации не рискуя оставить спирт без вкусовых качеств, отделять головные фракции и при сборе «тела» не думать о своевременном подходе хвостовых фракций.

Запотевшие находящиеся внизу диски визуально покажут по окончанию отбора, что пора сменить тару. Качество очистки здесь задаётся сменой общего числа тарелок.

Область самогоноварения не ограничивается выгонкой одного лишь самогона и современные дистилляционные устройства позволяют производить куда большее разнообразие алкогольных напитков. При этом тарельчатые колонны можно, как приобрести готовые, так и изготовить своими руками, всё упирается лишь в возможности и желание.

Процесс ректификации позволяет добиться высокой чистоты и крепости спирта и оба этих качества зависят от понимания основы дела занимающимся им винокуром. Поэтому для проведения более верных вычислений, рекомендуется к прочтению издание А. Г. Касаткина «Основные процессы и аппараты химической промышленности».

Рекомендации профессионала

Быстрый переход по статье

Важно позаботиться о качественной изоляции. Кипятильник не должен касаться дна, желательно, чтобы он был полностью покрыт жидкостью в процессе эксплуатации

В это же отверстие, через которое проходит шнур кипятильника, нужно вставить длинный конец змеевика для аппарата. Оставшиеся промежутки между трубкой и шнуром нужно забить кусочками ваты, сделав это достаточно плотно. Важно добиться наилучшей герметизации

Кипятильник не должен касаться дна, желательно, чтобы он был полностью покрыт жидкостью в процессе эксплуатации. В это же отверстие, через которое проходит шнур кипятильника, нужно вставить длинный конец змеевика для аппарата. Оставшиеся промежутки между трубкой и шнуром нужно забить кусочками ваты, сделав это достаточно плотно

Важно добиться наилучшей герметизации

Полученную конструкцию из ваты нужно залить суперклеем, который выполнен на цианакриловый основе. Это позволит получить максимально герметичное соединение, с использованием композитных материалов. После того как клей затвердеет, вам удастся получить герметичное прочное соединение. Останется сделать что-то наподобие кожуха для вентилятора, чтобы воздух омывал ребра теплообменника, представленного змеевиком.

На четвертую сторону нужно вывести конец змеевика, чтобы осуществить отвод самогона. В оставшейся боковой стенке нужно проделать отверстие для этой части трубки и приклеить применяемым ранее суперклеем. Стенки между собой можно склеить скотчем. Когда изготавливается нужно обеспечить максимальную безопасность, его следует накрыть прозрачным защитным экраном.

На этом можно считать, что бражная колонна готова. В качестве источника питания для вентилятора можно использовать компьютерный блок питания. Для его включения без применения материнской платы необходимо замкнуть черный провод с зеленым. Специалисты используют более компактные источники на 12 вольт, которые вы можете найти самостоятельно.

Этапы ректификации

1. Подготовка оборудования к работе. Сборка оборудования, заливка спирта-сырца в куб и прочие подготовительные операции. Обычно на всё уходит около 0,5 часа, Т1 = 0,5.

2. Нагрев до кипения. Если ТЭН выбран правильно, исходя из соотношения 1 кВт мощности на 10 литров навалки, то разогрев займет примерно 40 минут или Т2 = 0,7 часа.

3. Стабилизация. Данный этап требует от 30 минут до 1 часа. Пусть будет 45 минут или Т3 = 0,75 часа.

4. Отбор головной фракции. Время отбора «голов» (Т4) не зависит от скорости отбора. Для выведения из куба всех головных примесей нужно чтобы каждый литр навалки хотя бы раз испарился и побывал в колонне. Для этого требуется подать 1 кВт мощности нагрева на каждый литр абсолютного спирта в кубе.

Рабочая мощность в Ваттах численно равна площади поперечного сечения колонны (S) в квадратных миллиметрах.

Количество абсолютного спирта (АС) определяется, исходя из объема навалки (СС) и её крепости.

Т4 = АС / N (часов), где:

АС = 0,4 * CC (литр);

N = 3,14 * d2 / 4 / 1000 (кВт);

d – внутренний диаметр колонны (мм).

Отсюда получаем:

Т4 = 510 * CC / d2 (часов), где:

СС – 40% навалка в литрах,

d – внутренний диаметр колонны (мм2).

5. Отбор подголовников. Этот этап нужен для очистки насадки от остатков головной фракции. Количество подголовников зависит от удерживающей способности и объема насадки. Удерживающая способность СПН 3,5 х 3,5 х 0,25 примерно равна 150 мл флегмы на 1 литр насадки. Чтобы её качественно промыть, нужно отобрать 2-3 объема, для расчетов примем – 2,5.

Чтобы отобрать этот объем на скорости 0,5 л/час, требуется потратить 2 часа. Если же поднять скорость до половины номинальной, то достаточно будет и 1,2 часа независимо от диаметра царги.

Слишком маленькая скорость снижает эффективность очистки и качество спирта. Но сейчас не об этом, для сегодняшней задачи примем время отбора максимальным: Т5 = 2 часа.

Объем отбора в литрах:

Vотб = 2,5 * 0,15 * Vн = 0,375 Vн, где:

Vн – объем насадки в литрах.

Если скорость отбора принять равной 0,5 л/час, то время отбора:

Т5 = 0,75 * Vн.

Если скорость отбора равна половине номинальной скорости, то учитывая, что номинальная скорость отбора Wном в мл/час численно равна площади поперечного сечения колонны в мм2, время отбора подголовников:

Т5 = (0,375 * Vн) / (0,5 * S) = 0,75 * Vн / S = 0,75 * L *S / S

T5 = 0,75 * L (час), где:

L – высота колонны в метрах.

6. Отбор товарного спирта. Начальная скорость отбора в мл/час численно равна площади поперечного сечения колонны (S) в мм. К концу отбора для повышения флегмового числа и повышения разделяющей способности уменьшаем скорость отбора в 2.5 раза. Средняя скорость отбора «тела» будет примерно в полтора раза ниже номинальной.

Объем товарного спирта составляет примерно 80% от АС в навалке.

Отсюда время отбора «тела»:

Т6 = 0,8 * 0,4 *CC / (S / (1000 * 1,5)) = 480 * CC / S;

Т6 = 611 * CC / d2, где:

СС – количество 40% спирта-сырца (л);

d – диаметр царги (мм).

7. Отбор «хвостов». Количество «хвостов» примерно равно 10% от объема АС в кубе. Скорость отбора примерно равна половине от номинальной.

Т7 = 0,1 * 0,4 * CC / (S / (1000 * 2)) = 80 * CC / S;

Т7 = 102 * CC / d2.

8. Вытеснение примесей из колонны. Это операция занимает полчаса, Т8 = 0,5.

9. Разборка оборудования и уборка помещения. Наименее приятный этап, обычно занимает до 1 часа, Т9 = 1.

Общее время ректификации

Общее время, необходимое для одного цикла ректификации:

Т = Т1 + Т2 + Т3 + Т4 + Т5 + Т6 + Т7 + Т8 + Т9;

0,5 + 0,7 + 0,75 + 510 * CC / d2 + 2 + 611 * CC / d2 + 102 * CC / d2 + 0,5 + 1.

Упрощаем и получаем:

Т = 5,45 + 1223 СС / d2.

Объем спирта (Vc), полученного за это время, примерно равен 0,8 от АС в кубе, потерями на неисправимые «головы» и остаток в кубе пренебрежем.

Vc = 0,8 * 0,4 * CC.

Производительность, с которой можем получать спирт за час работы с колонной, можно посчитать по формуле:

Пр = Vc / Т.

Выводы

1. Чем больше навалка куба, тем выше реальная производительность. Но повышать её бесконечно не получится. Когда температура в кубе достигает 90-92 градусов, сивуха и другие промежуточные примеси начинают массировано покидать куб и накапливаться в насадке. Если навалка слишком большая, то после накопления в нижней части колонны примеси начнут подниматься всё выше и прорываться в отбор. Придется раньше переходить на «хвосты». Для получения нормальной производительности, навалка должна быть больше 10 объемов насадки, но меньше 20 – чтобы не пропустить «хвосты».

2. Оптимальный объем навалки 40% СС при ректификации составляет 15 объемов насадки.

| Диаметр колонны, мм | Объем насадки, л | Объем навалки, л | |

| от | до | ||

| 35 | 1,44 | 14 | 29 |

| 38 | 1,7 | 17 | 34 |

| 48 | 2,71 | 27 | 54 |

| 50 | 2,95 | 30 | 59 |

При минимальной навалке можно переходить на отбор «хвостов» при кубовой температуре 96-97 градусов, при максимальной навалке – 92-93 градуса.

3. Длительность ректификации возрастает с уменьшением диаметра колонны и увеличением объемов разовой навалки. Но использование больших диаметров колонн при малой навалке влечет за собой получение относительно большого объема оборотного спирта и малый выход годного.

4. Без средств автоматизации, позволяющих оставлять на длительное время оборудование без присмотра, возможно использование комплектов с относительно малым временем цикла. Это сужает круг возможных вариантов и объясняет то, что многие винокуры на своём оборудовании просто не отбирают «хвосты» или предпочитают делать НДРФ – силы то не беспредельны.

5. В целом, если процесс в сумме занимает более 12-15 часов, автоматика обязательна. Хотя бы простейшая с блоком безопасности, позволяющим подать сигнал о потопе, отключении воды или росте температуры в ТСА. Если такой возможности нет, стоит ограничиться минимальными объемами кубов.

6. Полученные зависимости и графики позволяют сделать качественный и в какой-то степени количественный анализ различных вариантов комплектации РК. Главное при этом не забывать о необходимости сопоставлять их со временем, которое винокур готов посвятить хобби.

Автор статьи – ИгорьГор.