Введение

Для получения продуктов сложного

состава, разделения изотопов, выделения

индивидуальных веществ широкое применение

в промышленности получила ректификация.

Этот процесс основан на различной

летучести составляющих смесь компонентов,

т.е. на различных температурах кипения

компонентов при одинаковом давлении.

Ректификация заключается в многократном

частичном испарении жидкости и конденсации

паров. Процесс осуществляется путем

контакта потоков пара и жидкости, имеющих

различную температуру, и проводится

обычно в колонных аппаратах,

состоящих из собственно колонны, где

осуществляется противоточное

контактирование пара и жидкости, и

устройств, в которых происходит испарение

жидкости и конденсация пара — куба и

дефлегматора..

По конструкции ректификационные

колонны подразделяются на насадочные,

тарельчатые и роторные. Основным типом

колонных аппаратов большой производительности

считаются ректификационные колонны с

барботажными тарелками, а при необходимости

самого малого перепада давления на одну

теоретическую ступень разделения или

при работе в коррозионной среде –

колонны с насадкой.

По способу проведения ректификацию

разделяют на периодическую и непрерывную.

При непрерывной — разделяемая смесь

непрерывно подается в среднюю часть

колонны, дистиллят отбирается из

дефлегматора, а обедненный легколетучим

компонентом остаток отводится из куба

колонны, флегма поступает на орошение

в верхнюю часть колонны.

При периодической ректификации в нижнюю

часть (куб) колонны, снабженной

нагревательным устройством, загружают

исходную смесь; образующийся пар

поднимается верх и конденсируется в

дефлегматоре (холодильнике), часть

конденсата (флегмы) возвращается на

орошение в верхнюю часть колонны, а

оставшаяся жидкость отбирается.

Насадочные колонны получили широкое

распространение в химической промышленности

благодаря простоте их устройства,

дешевизне изготовления и малому

гидравлическому сопротивлению при

пленочном режиме работы. В насадочных

массообменных аппаратах жидкость тонкой

пленкой покрывает насадку и стекает по

ней, при этом поверхность контакта с

газообразной фазой определяется

поверхностью насадки, свойствами

жидкости и гидродинамическим режимом.

Недостатком работы насадочной колонны

является неравномерность распределения

пара и жидкости по поперечному сечению,

что приводит к — неодинаковой эффективности

различных ее частей и низкой эффективности

работы всей колонны в целом. Значительное

увеличение эффективности аппарата

достигается применением насадки,

частично погруженной в жидкость: газ

при этом в виде пузырьков барботируется

через слой жидкости.

В отдельных случаях применяют подвижные

насадки, которые приводят в колебательное

движение восходящим потоком газа, при

этом допускаются высокие скорости

движения фаз, а поверхность межфазного

контакта превышает поверхность насадочных

элементов. Эффективность тепло- и

массообмена в значительной мере зависит

от равномерности распределения жидкости

в объеме насадки. Эта задача решается

применением специальных оросителей,

распределяющих жидкость по верхнему

сечению насадки, и использованием

материалов (металлических сеток,

армированной стеклоткани), обеспечивающих

растекание жидкости по поверхности

насадки под действием капиллярных сил.

Насадки загружают в аппараты навалом

на опорные решетки (нерегулярные

насадки), укладывают в определенном

порядке или монтируют в жесткую структуру

(регулярные насадки). Изготавливают

насадки из дерева, металла, стекла,

керамики, пластмасс. Элементы нерегулярных

насадок выполняют в виде колец, спиралей,

роликов, шаров, седел и т.д. Наиболее

распространены кольца Рашига, размеры

которых обычно составляют 50 мм. Для

повышения смачиваемости насадки и

пропускной способности аппарата стенки

колец иногда снабжают продольными или

поперечными канавками или прорезями.

Для отвода жидкости из насадочной

колонны применяют две схемы: в первой

схеме (обычные насадочные колонны)

жидкость стекает по насадке и отводится

из нижней части колонны; во второй схеме

(эмульгационные колонны) жидкость

отводится через переливную трубу.

В данном курсовом проекте производится

расчет обычной ректификационной

насадочной колонны для разделения

бинарной смеси – «ацетон – четыреххлористый

углерод» при атмосферном давлении, с

насыпной насадкой из стальных колец

Рашига.

Общие положения

Ректификацией

называется процесс разделения однородных

смесей на составляющие вещества или

группы составляющих веществ путем

взаимодействия пара и жидкости, не

находящихся в термодинамическом

равновесии. При взаимодействии пара и

жидкости одна группа веществ, составляющих

смесь, переходит преимущественно в пар

(легколетучие компоненты), а другая — в

жидкость (высококипящие компоненты).

Таким образом, в процессе ректификации

происходит перенос вещества из фазы в

фазу, что позволяет относить процесс

ректификации к группе массообменных

процессов. Создание парового и жидкостного

потоков, контактирующих между собой,

осуществляется в ректификационных

установках. Одна из возможных схем

ректификационных установок непрерывного

действия приведена на рис.1.

Исходная

смесь

в виде жидкости при температуре кипения

подается в среднюю часть (питающую

секцию) ректификационной колонны 3 и

стекает в нижнюю часть, называемую

кубом,

откуда частично отводится в виде готового

продукта, называемого (кубовый остаток),

и поступает в испаритель

1. Образовавшиеся в испарителе пары

возвращаются в колонну и движутся

навстречу жидкостному потоку вверх по

колонне. Из верхней части колонны пары

поступают в дефлегматор

2,

где полностью конденсируются.

Образовавшаяся жидкость частично в

виде готового продукта, называемого

дистиллятом,

отводится из установки и возвращается

в ректификационную колонну. Возвращаемая

в колонну жидкость называется флегмой.

Флегма подается на орошение колонны и

стекает вниз, навстречу паровому потоку,

в питающей секции смешивается с исходной

смесью и сливается в куб колонны.

Место

ввода исходной смеси в ректификационную

колонну делит колонну на две части:

верхнюю (укрепляющую) и нижнюю

(исчерпывающую).

Исходную

смесь можно подавать в колонну в виде

жидкости при температуре кипения или

ниже, а также в виде влажного, насыщенного

или перегретого пара.

В

зависимости от состояния исходной смеси

и ее состава, составов получаемых

продуктов, способа конденсации паров

и числа вводов и выводов продуктов по

высоте колонны схема ректификационной

установки может существенно изменяться.

Так существуют ректификационные

установки, в состав которых входят

ректификационные колонны, не имеющие

либо укрепляющей, либо исчерпывающей

части, колонны, позволяющие производить

отбор нескольких продуктов по высоте

колонны (сложные колонны), а также

многоколонные ректификационные

установки.

Рис

1. Схема ректификационной колонны

непрерывного действия

Обычно

в состав ректификационных установок

включают дополнительное оборудование,

предназначенное для хранения исходной

смеси, дистиллята и кубового остатка,

перекачки ЭТИХ продуктов, нагревания

или охлаждения.

Ректификационная

колоннапредставляет

собойцилиндрический

аппарат, внутри которого смонтированы

контактные устройства той или иной

конструкции. В зависимости от типа

контактных устройств ректификационные

колонны делят на пленочные, насадочные

и тарельчатые.

Тарельчатые

ректификационные колонны наиболее

широко применяют в заводской практике.

Они имеют высокую разделительную

способность, устойчиво работают при

значительных колебаниях нагрузок по

жидкости и пару, допускают создание

аппаратов большого диаметра.

Смеси,

разделяемые ректификацией, состоят из

нескольких веществ (многокомпонентные

смеси), в простейшем случае из двух

(бинарные смеси).

Анализ

процесса ректификации и расчеты

ректификационных колонн многокомпонентных

и бинарных смесей базируются на

общих физико-химических закономерностях,

однако в простейшем случае (бинарные

смеси) анализ и расчет существенно

упрощаются и могут быть выполнены на

основе наглядных графоаналитических

методов.

Обычно

при анализе и расчете процесса ректификации

применяют следующие допущения:

1.

Молярные потоки жидкости и пара на

участке колонны между вводом и выводами

продукта остаются неизменными.

2.

Состав жидкости, стекающей в куб колонны,

равен составу пара, поднимающегося из

куба.

3.

Состав пара, поступающего из колонны в

дефлегматор, равен составу жидкости,

стекающей из дефлегматора в колонну.

Целью

проектного расчета ректификационной

колонны для разделения бинарной смеси

является определение диаметра колонны,

числа контактных устройств в укрепляющей

и исчерпывающей частях колонны,

высоты колонны, гидравлического

сопротивления тарелки и колонны в целом

при заданных составах исходной смеси,

дистиллята и кубового остатка, расхода

исходной смеси и давления в колонне

.

Погода в Самаре на 7 дней

10 сентября

вторник

ночь

03:00

+10° .. +13°

облачно, небольшой дождь

1,0 м/с

восток

758 мм

78%

утро

09:00

+14° .. +17°

облачно, небольшой дождь

2,0 м/с

север

759 мм

78%

день

15:00

+19° .. +22°

переменная облачность

3,0 м/с

север

759 мм

51%

вечер

21:00

+14° .. +17°

ясно

2,0 м/с

север

759 мм

78%

Восход: 06:03

Закат: 19:08

Фаза луны: растущая

Геомагн. поле: спокойное

11 сентября

среда

ночь

03:00

+7° .. +10°

ясно

1,0 м/с

север

760 мм

84%

утро

09:00

+12° .. +15°

ясно

2,0 м/с

север

762 мм

58%

день

15:00

+19° .. +22°

ясно

1,0 м/с

север

761 мм

39%

вечер

21:00

+15° .. +18°

переменная облачность

1,0 м/с

юго-восток

761 мм

58%

Восход: 06:05

Закат: 19:06

Фаза луны: растущая

Геомагн. поле: спокойное

12 сентября

четверг

ночь

03:00

+10° .. +13°

переменная облачность

1,0 м/с

восток

761 мм

60%

утро

09:00

+10° .. +13°

переменная облачность

1,0 м/с

восток

761 мм

60%

день

15:00

+21° .. +24°

переменная облачность

3,0 м/с

восток

760 мм

46%

вечер

21:00

+21° .. +24°

переменная облачность

3,0 м/с

восток

760 мм

46%

Восход: 06:07

Закат: 19:03

Фаза луны: полнолуние

13 сентября

пятница

ночь

03:00

+12° .. +15°

переменная облачность

2,0 м/с

восток

758 мм

70%

утро

09:00

+12° .. +15°

переменная облачность

2,0 м/с

восток

758 мм

70%

день

15:00

+22° .. +25°

переменная облачность

4,0 м/с

восток

757 мм

38%

вечер

21:00

+22° .. +25°

переменная облачность

4,0 м/с

восток

757 мм

38%

Восход: 06:09

Закат: 19:01

Фаза луны: полнолуние

14 сентября

суббота

ночь

03:00

+11° .. +14°

переменная облачность

2,0 м/с

север

754 мм

60%

утро

09:00

+11° .. +14°

переменная облачность

2,0 м/с

север

754 мм

60%

день

15:00

+23° .. +26°

переменная облачность

6,0 м/с

север

752 мм

38%

вечер

21:00

+23° .. +26°

переменная облачность

6,0 м/с

север

752 мм

38%

Восход: 06:10

Закат: 18:59

Фаза луны: полнолуние

15 сентября

воскресенье

ночь

03:00

+14° .. +17°

облачно, без существенных осадков

4,0 м/с

юго-запад

749 мм

50%

утро

09:00

+14° .. +17°

облачно, без существенных осадков

4,0 м/с

юго-запад

749 мм

50%

день

15:00

+19° .. +22°

облачно, небольшой дождь

3,0 м/с

юго-запад

747 мм

49%

вечер

21:00

+19° .. +22°

облачно, небольшой дождь

3,0 м/с

юго-запад

747 мм

49%

Восход: 06:12

Закат: 18:56

Фаза луны: полнолуние

16 сентября

понедельник

ночь

03:00

+8° .. +11°

переменная облачность, небольшой дождь

2,0 м/с

юго-запад

746 мм

83%

утро

09:00

+8° .. +11°

переменная облачность, небольшой дождь

2,0 м/с

юго-запад

746 мм

83%

день

15:00

+13° .. +16°

облачно, небольшой дождь

0,0 м/с

юго-запад

748 мм

70%

вечер

21:00

+13° .. +16°

облачно, небольшой дождь

0,0 м/с

юго-запад

748 мм

70%

Восход: 06:14

Закат: 18:54

Фаза луны: полнолуние

Погода в крупных и ближайших городах

Ульяновск

+20°

Казань

+19°

Йошкар-Ола

+17°

Чебоксары

+18°

Саратов

+17°

Новокуйбышевск

+20°

Чапаевск

+21°

Кинель

+20°

Жигулёвск

+18°

Тольятти

+19°

Нефтегорск

+20°

Димитровград

+21°

Отрадный

+20°

Нурлат

+19°

Материальный и тепловой балансы бинарной ректификации. Расчет числа теоретических ступеней.

Для данного расчета

использовалась компьютерная программа

Рабирек-7.

Программа

предназначена для определения расходов

дистиллята и кубового остатка, тепловых

нагрузок дефлегматора и кипятильника,

а также требуемого числа теоретических

ступеней для непрерывного процесса

ректификации бинарных смесей. Число

теоретических ступеней рассчитывается

двумя способами: во- первых, приближенно,

на основе допущения о постоянстве

мольных расходов, и точно- с учетом

изменений расходов фаз по ступеням и

определением этих расходов с помощью

материального и теплового балансов для

каждой ступени.

Ввод исходных

данных.В качестве исходных данных

вводятся:

-

Названия и

молекулярные массы компонентов

разделяемой смеси -

Таблица значений

x-y-t. -

термодинамическое

состояние исходной смеси, ее массовый

расход и состав в массовых долях. -

Составы дистиллята

и кубового остатка в массовых долях. -

Флегмовое число

-

Данные по теплотам

смешения. Т. к. наша смесь состоит из

гомологов, принимаем, что теплота

смешения равна нулю. -

Данные по

теплоемкостям обоих компонентов

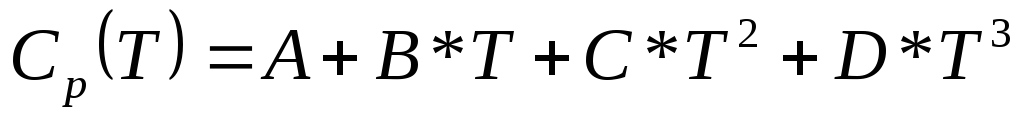

бинарной смеси в газообразном состоянии:

производим следующий

расчет:

принимая компоненты

смеси идеальными газами, найдем

зависимость их теплоемкости от температуры

в виде

Таблица констант

|

A |

B |

C |

D |

|

|

гексан |

-1,054 |

0,139 |

-0,00007449 |

0,00000001551 |

|

гептан |

-1,229 |

0,1615 |

-0,0000872 |

0,00000001829 |

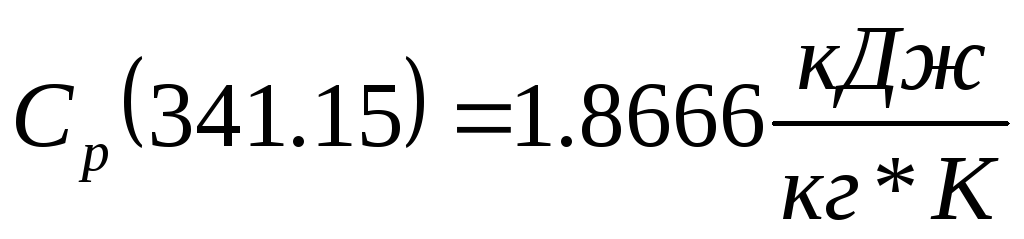

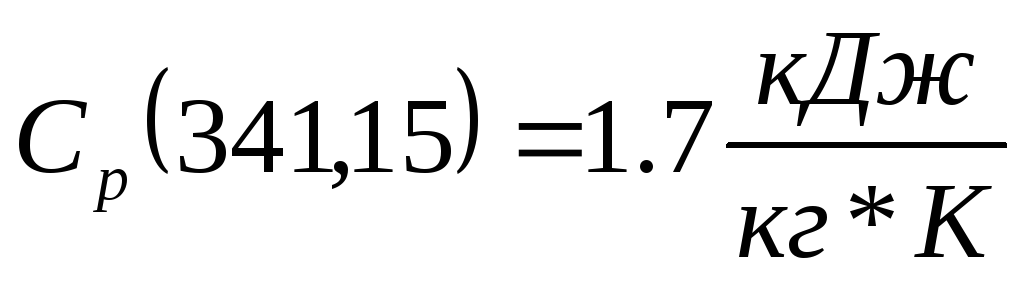

для гексана

для гептана

-

Данные по теплотам

испарения компонентов бинарной смесигексан

гептан

t=70

337,295

338,395

-

Данные по

теплоемкостям растворов в жидком виде

при различных концентрацияхи нескольких

температурах

-

х(мольн

доли)с(кДж/(кмоль*К)

0,5

233,1795

0,6

232,217

Расчетные уравнения,

используемые в программе:

1. Материальный

баланс ректификационной колонны по

всей смеси и по блквыражается

системой уравнений

F=P+W,

F*xf=P*xp+W*xw;

2. Температуры

дистиллята и кубового остатка принимаются

равными их температурам кипения. Эти

температуры, а также температура кипения

исходной смеси находились линейной

интерполяцией из равновесных данных.

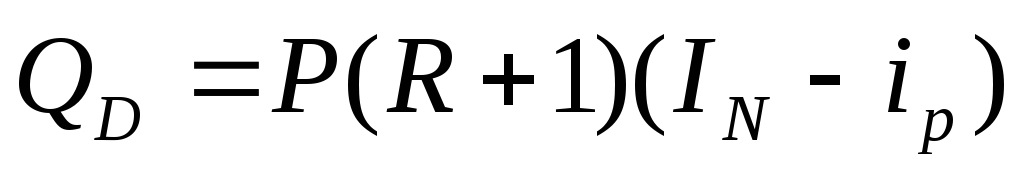

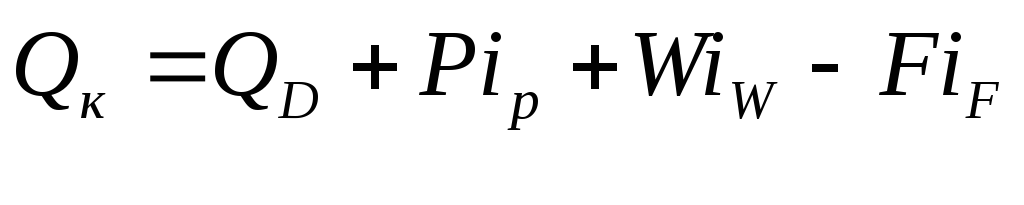

3. Тепловые нагрузки

дефлегматора и кипятильники определялись

из уравнений :

,

,

где

и

и

— тепловые нагрузки дефлегматора и

— тепловые нагрузки дефлегматора и

кипятильника;

R- флегмовое число,

,

, —удельные

—удельные

энтальпии соответственно, дистиллята,

кубового остатка и питания,

энтальпия

энтальпия

пара, поступающего в дефлегматор.

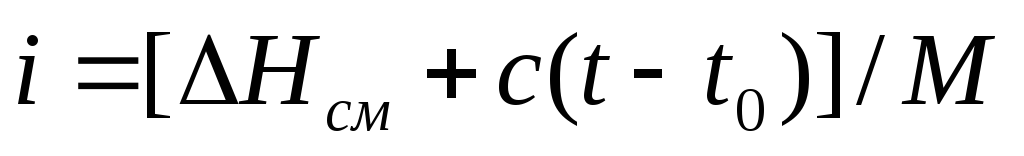

4. Удельные энтальпии

растворов в жидком состоянии находились

из соотношения

,

,

где

теплота

теплота

смешения для раствора данной концентрации

(определялась интерполяцией) при

температуре

;

;

с — определяемая

интерполяцией теплоемкость раствора

данной концентрации

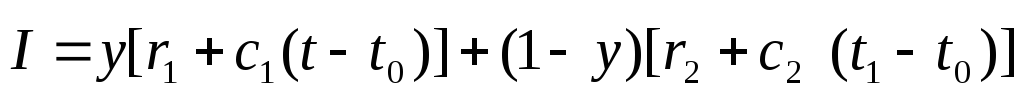

5. Удельные энтальпии

в парообразном состоянии определялись

из зависимости

,

,

где у-массовая

доля белее летучего компонента в паре;

—теплоты

—теплоты

испарения соответственно белее летучего

и менее летучего компонентов при

температуре

(находились

(находились

интерполяцией);

—определяемые

—определяемые

интерполяцией теплоемкости, соответственно

белее и менее летучего компонентов при

температуре

;

; температура

температура

пара.

6. Требуемое число

теоретических ступеней и положение

ступени питания определялось численным

расчетом .

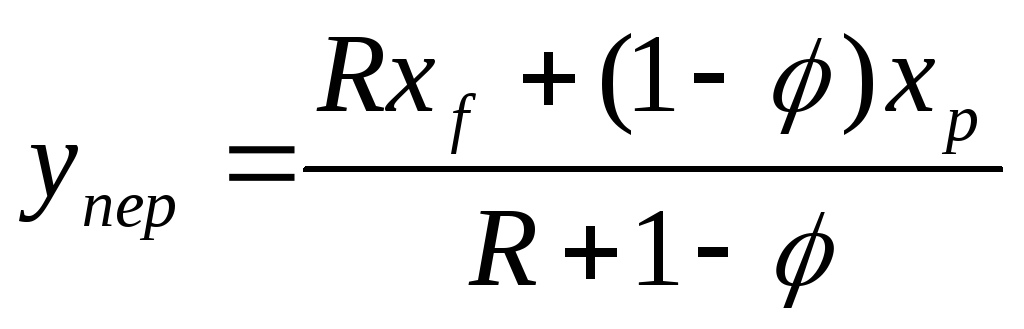

За ступень питания

принималась теоретическая ступень, с

которой выходил пар, концентрация более

летучего компонента, в котором впервые

превышает (отсчет ступеней ведется

снизу) следующую величину

При постоянных

мольных расходах эта концентрация

соответствует ординате точки пересечения

рабочих линий.

Результаты расчета

представлены в распечатке Рабирека-7.

Таким образом,

получили требуемое число ступеней-19, а

номер ступени питания(считая снизу)-12.

Краткий обзорный прогноз

| Дата | 10.09.2019 | 11.09.2019 | 12.09.2019 | 13.09.2019 | 14.09.2019 | 15.09.2019 | 16.09.2019 | 17.09.2019 | 18.09.2019 |

| Макс. температура за сутки (°C) | 21 | 20 | 22 | 24 | 23 | 24 | 17 | 18 | 14 |

| Мин. температура за сутки (°C) | 13 | 9 | 12 | 14 | 16 | 13 | 12 | 12 | 10 |

| Суточная сумма осадков (мм)(без учёта грозовых ливней) | 1.8 | 12 | |||||||

| Среднесуточная температура воздуха (°C) | 17 | 14 | 16 | 18 | 19 | 18 | 14 | 15 | 12 |

| Среднесуточная точка росы (°C) | 9 | 8 | 8 | 10 | 8 | 8 | 6 | 6 | 6 |

| Среднесуточная скорость ветра (м/с) | 3 | 2 | 1 | 2 | 4 | 4 | 4 | 5 | 8 |

| Макс. скорость ветра за сутки (м/с)(с учётом порывов) | 5 | 3 | 2 | 3 | 4 | 5 | 4 | 12 | 15 |

Дополнительная информация:

Климатическая сводка Самара (Курумоч) (по климатической модели)

Данные по ближайшей метеостанции международного обмена:

Графическая выборка из архива погоды Самара (Курумоч)

Архив погоды Самара (Курумоч)

Роза ветров за 2 недели Самара (Курумоч)

Климатическая сводка Самара (Курумоч)

График температуры воздуха Самара (Курумоч) в этот день за 30 лет Самара (Курумоч)

Минимальное флегмовое число

|

Определение числа тарелок при высокой чистоте исчерпанной жид-дости. |

Минимальное флегмовое число зависит от энтальпии начального раствора.

Минимальное флегмовое число отражает затрату энергии на разделение смеси и одновременно является функцией концентрации и относительной летучести.

Минимальное флегмовое число при многокомпонентной ректификации может быть рассчитано по методу Андервуда.

Минимальное флегмовое число соответствует, как указывалось выше, бесконечно высокой колонне. С увеличением флег-мового числа движущая сила массопередачи возрастает и требуемая высота колонны уменьшается. При R оо нужна колонна наименьшей высоты. Таким образом, в отношении размеров колонны выгодно работать с большим флегмовым числом. В то же время с увеличением R возрастает расход тепла. Наивыгоднейшее флегмовое число, при котором общие затраты минимальны, может быть найдено путем технико-экономических расчетов.

Минимальное флегмовое число для процессов низкотемпературной ректификации можно приближенно рассчитать по формуле Подбильняка

Минимальное флегмовое число соответствует, как указывалось выше, бесконечно высокой колонне. С увеличением флегмового числа движущая сила массопередачи возрастает и требуемая высота колонны уменьшается. При R оо нужна колонна наименьшей высоты. Таким образом, в отношении размеров колонны выгодно работать с большим флегмовым числом. В то же время с увеличением R возрастает расход тепла. Наивыгоднейшее флегмовое число, при котором общие затраты минимальны, может быть найдено путем технико-экономических расчетов.

Минимальное флегмовое число может быть определено лишь для каждой разделяемой пары, в том числе и для пары ключевых компонентов.

Минимальное флегмовое число и полный состав продуктов должны определяться одновременно в результате решения системы уравнений материального баланса и приведенных далее соотношений Андервуда. Однако для упрощения расчетов уравнения Андервуда обычно решаются при заданном составе дистиллята, найденном, например, предварительно для режима полного орошения. В приведенной методике для определения минимального флегмового числа используемся состав дистиллята, полученный в режиме заданного орошения.

|

Определение числа тарелок при высокой чистоте исчерпанной жидкости. |

Минимальное флегмовое число зависит от энтальпии начального раствора.

Минимальное флегмовое число OmjD ниже уровня питания вычислялось по уравнению ( МО), причем принималось, что питание осуществляется насыщенной жидкостью.

|

Положение рабочих линий укрепляющей части колонны в зависимости от физического состояния исходной смеси при R Дмин ( X и У, в мол. долях. |

Минимальное флегмовое число Лмин определяется из того же уравнения ( II, 1), как предельная величина, при которой укрепление исходной паровой смеси с концентрацией y fXf до заданной концентрации Ур.

Минимальным флегмовым числом в колонне принято считать то наименьшее флегмовое число, при котором может быть получено требуемое разделение ключевых компонентов. Так как минимальное флегмовое число предполагает бесконечное число тарелок, то все компоненты, более легкие, чем легкий ключевой ( и обладающие значительно большей относительной летучестью), отсутствуют в кубовом продукте, а все компоненты, более тяжелые, чем тяжелый ключевой, отсутствуют в дистилляте.

Оптимальное флегмовое число

В этой связи при расчете ректификационной колонны стремятся выбрать оптимальное флегмовое число RonT, которое обеспечивало бы заданные показатели процесса при минимальных эксплуатационных и капитальных затратах.

Обозначим приведенные затраты на разделение в рассматриваемой колонне при некотором оптимальном флегмовом числе через 3 /, j K. Эта величина не должна зависеть от схемы разделения. Методика ее упрощенного расчета будет вкратце описана ниже.

При расчете процессов ректификации неидеальных многокомпонентных смесей по методу от ступени к ступени оптимальное флегмовое число определяется путем сопоставления результатов расчетов при разных флегмовых числах.

Число единиц переноса NR определяют при различных значениях флегмового числа R Ямин, а оптимальное флегмовое число соответствует минимуму полученной таким путем кривой.

Недостатки, допущенные при проектировании колонн К-1, не позволяют должным образом обобщить данные по оптимальным флегмовым числам, расходу горячей струи и числу тарелок, так как высокое качество разделения достигалось на разных заводах при различных флегмовых числах, изменяющихся в пределах от 0 5 до 5, и расходе горячей струи от 30 до 50 % от тепла исходной нефти. Последующий опыт эксплуатации колонн К-1, лишенных указанных выше конструктивных недостатков, позволит, очевидно, скорректировать рекомендуемые флегмовые числа и расходы горячей струи.

Построение кривой равновесия, рабочих линий верхней и нижней частей колонны и, следовательно, определение оптимального флегмового числа выполняют аналогично.

Для некоторых процессов целесообразно заменить старые колонны на новые, спроектированные с большим числом тарелок и оптимальным флегмовым числом, либо заменить тарелки устаревших конструкций на эффективные тарелки современных конструкций.

Колонна обладает свойствами нелинейного ( но линеаризуемого) объекта, поэтому, в частности, различным нагрузкам соответствуют различные оптимальные флегмовые числа. При изменении состава исходной смеси и под действием второстепенных возмущений состав и температура на тарелках могут изменяться. В этом случае дополнительное корректирование задания регулятору 8 производится прибором 6, измеряющим температуру на верхней или контрольной тарелке. Нужно иметь в виду, что для поддержания теплового баланса процесса одновременно с изменением флегмового числа нужно изменять и подачу греющего пара в кипятильник.

|

Зависимость R. |

Затем по полученным данным строят кривую зависимости R от AfT ( рис. 89), по которой графически устанавливают оптимальное флегмовое число и соответствующие ему значения р и Nr. При этом руководствуются следующим: из графика R i ( N) видно, что, начиная с некоторой величины R, дальнейшее уменьшение флегмового числа приводит к резкому увеличению числа ступеней изменения концентрации.

В каждом конкретном случае с учетом ряда факторов, определяющих как работу самой ректификационной колонны, так и работу связанного, с ней оборудования, выбирается оптимальное флегмовое число, и, следовательно, оптимальное число теоретических тарелок.

Если каждый из указанных параметров остается постоянным при оптимальном режиме работы колонны, то она работает вполне стабильно и дает постоянный поток дистиллята необходимого состава при оптимальном флегмовом числе и оптимальных потоках пара н флегмы.

В данном случае для расчета насадочной ректификационной колонны используем диаграмму равновесия, построенную по опытным данным ( см. рис. 88), рабочие линии верхней и нижней частей колонны, а также вычисленные для тарельчатой колонны значения оптимального флегмового числа, которые определяют по одинаковой методике, независимо от конструкции колонны.

Расчеты, проведенные Хеппелом , показали, что оптимальный коэффициент избытка флегмы изменяется от 1 04 до 1 5, а оптимальное число тарелок превышает минимальное число в 2 — 3 раза. При этом оптимальное флегмовое число было довольно часто всего на несколько процентов больше своего минимального значения.

Необходимое для разделения смеси флегмовое число можно найти графически, используя изложенные на стр. Для лабораторных целей оптимальное флегмовое число примерно равно числу теоретических тарелок, необходимых для разделения смеси. Если колонка имеет больше теоретических тарелок, чем это требуется для разделения, то можно выбрать меньшее флегмовое число. Для установления определенного флегмо-вого числа служат головки колонок. Конденсат в таких головках с помощью крана просто и для большинства целей достаточно хорошо разделяется на дистиллят и флегму.

Условное давление для выбора узлов и фланцевых соединений определим по формуле

, (3)

МПа.

2.5 Выбор материала

По условиям работы аппарата, как в рабочих условиях так и в условиях монтажа, ремонта, нагрузок от веса и ветровых нагрузок, для этих условий выбираем сталь 16ГС область применения от –40 °С до +475 °С, по давлению не ограничена.

Выбрали по ОСТ 26-291-94, ГОСТ 14249-89 сталь 16ГС.

2.6 Допускаемые напряжения

Определим допускаемые напряжение для стали 16ГС с толщиной стенки свыше 32 мм при ТР

=250 °С.

По ГОСТ 14249-89 =145 МПа.

2.7 Модуль продольной упругости

Выбираем расчетное значение модуля продольной упругости

Е=1,75×105

МПа.

2.8 Прибавки к расчетным толщинам конструктивных элементов

Прибавка на коррозию металла принимаем

С1

=2 мм.

Прибавка на минусовое значение по толщине листа принимаем 5% и далее не учитываем

С2

=0 мм.

2.9 Коэффициенты прочности сварных швов

Корпус имеет продольные и кольцевые сварные швы. Применим автоматическую сварку род слоем флюса со сплошным проваром. Для корпуса аппарата выбираем стыковые швы.

Значение коэффициента прочности сварных швов принимаем

j=1.

Приварка штуцеров будет выполняться в ручную с подваркой корня шва и значение коэффициента прочности сварных швов принимаем

j=1.

3 Расчет на прочность и устойчивость корпуса аппарата от расчетного давления

3.1 Расчет обечайки нагруженной внутренним избыточным давлением

Цель расчета: расчет на прочность, определение толщины стенки аппарата удовлетворяющая условиям прочности.

Расчетная схема аппарата приведена на рисунке 1.

Исходные данные для расчета:

— расчетное давление PR

= 11МПа;

— диаметр колонны D=1200 мм;

— допускаемое напряжение при T=250 °С, =145 МПа;

— коэффициент прочности сварного шва j=1;

— общая прибавка к толщине металла С=2 мм.

Рисунок 1 – Расчетная схема аппарата

Список источников

- StudFiles.net

- www.ngpedia.ru

- www.bestreferat.ru

- samara.jsprav.ru

- www.meteocenter.asia