Затраты энергии на один литр спирта и удельная производительность

Из двух зависимостей массового расхода и можно вывести формулу для расчета потребной технологической мощности W для ректификации спирта с заданной производительностью:

W = r96%·Е·(ƒ+1), кВт

А с учетом плотности спирта ρ и объёмной производительности Р, измеряемой в литрах за час, эта же зависимость будет выглядеть так:

W = r96%·P·ρ·(ƒ+1)/3600 = 920·P·0.8·(ƒ+1)/3600 = 0,2044·Р·(ƒ+1), кВт

Удельные затраты электроэнергии на каждый литр спирта Q будут зависеть только от величины флегмового числа:

Q = 0,2044 (ƒ+1), кВт·ч/л

или, с учётом технологического запаса (~22%):

Q = 0,25·(ƒ+1), кВт·ч/л.

Величина тепловых потерь в кубе и колонне уменьшается при их теплоизолировании. Потери уменьшаются и с ростом производительности из-за уменьшения доли охлаждаемой поверхности по отношению к площади внутреннего сечения колонны.

Величина, обратная удельным затратам 1/Q [(л/ч)/кВт], будет удельной производительностью, означающей, сколько литров спирта в час «даст» 1 кВт мощности.

Обе эти величины с учетом тепловых потерь приведены в таблице:

| Флегмовое число, ƒ | 2,5 | 3,0 | 4,0 | 5,0 | 6,0 | 9,0 | 12 | 20 |

| Удельные затраты энергии Q, кВт·ч/л | 0,88 | 1,00 | 1,25 | 1,50 | 1,75 | 2,50 | 2,25 | 5,25 |

| Удельная производительность 1/Q, (л/ч)/кВт | 1,14 | 1,00 | 0,80 | 0,67 | 0,57 | 0,40 | 0,44 | 0,19 |

Например, технологическая мощность для нашей колонны РУМ-2 составляет 2кВт (отсюда и название колонны),

проектное (и подтверждённое многолетней практикой) флегмовое число ƒ = 3.

Тогда производительность колонны с учётом тепловых потерь должна быть не менее W·(1/Q) = 2 кВт·1,00(л/ч)/кВт = 2 л/ч, что и заявлено нами в её технических характеристиках.

Технологическая мощность

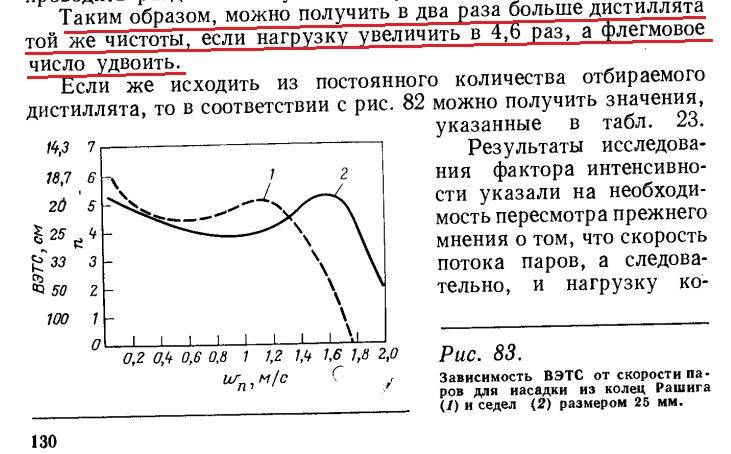

Для испарения спирта-сырца в наших установках используются ТЭНы. Увеличивая или уменьшая их электрическую мощность, мы, соответственно, увеличиваем или уменьшаем расход пара через колонну (меняем паровую нагрузку на насадку). Очевидно, существует некоторая максимальная предельная мощность, при превышении которой колонна «захлёбывается». У большинства насадок есть оптимальная паровая нагрузка (несколько меньше предельной), при которой насадка обладает максимальной эффективностью. Именно этой паровой нагрузке соответствует мощность, называемая технологической, при которой вся колонна обладает максимальной разделительной способностью.

Из-за переменности содержания спирта массовый расход пара M по высоте колонны переменен. Но в верхней части колонны, где находится наше «целевое» вещество, массовый расход пара практически постоянен и зависит (при отсутствии тепловых потерь) только от технологической мощности W :

M = W/r96%, кг/с

где r96%= 920 кДж/кг — теплота испарения спирта-ректификата.

(15)

где y

ц

и yf

-мольные доли компонентов (определяются по x-y диаграмме).

= 92,13*0,34 + 78,11*(1-0,34) = 82,87 кг/кмоль

= 89,24*273/22,4(273+105,95) = 2,66 кг/м3

V

=

(0,006*(2,43+1)*82,87)/2,66 = 0,64 м3

/сек

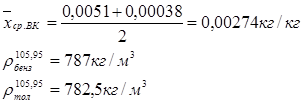

2.5.3 Определение скорости пара

Расчет проведем по методике предложенной в .

Для колпачковых тарелок предельно допустимая скорость рассчитывается по уравнению:

(16)

где – диаметр колпачка, м; – расстояние от верхнего края колпачка до вышерасположенной колонны, м; – соответственно плотности жидкой и паровой фазы, кг/м3

.

Верхняя часть аппарата:

(17)

где x

ср.нк

– средний состав жидкости для верхней части колонны, кмоль/кмоль.

(18)

м/с

Нижняя часть аппарата:

(19)

м/с

Определим диаметр колонны для верха и для низа:

Верх.

Низ:

Примем D=1000мм

Примем стандартный диаметр колонны одинаковый для верхней и нижней части и равный м.

Параметры колпачковой тарелки типа ТСК-1 Свободное сечение колонны м2

, длина линии барботажа 9,3 м, периметр слива м, площадь слива 0,05 м2

, площадь паровых патрубков 0,073 м2

, относительная площадь прохода паров 9%, число колпачков 37, диаметр колпачка мм, шаг мм, мм, высота перелива мм. Расстояние между тарелками Ht=0,35.

Определение флегмового числа

Атмосферное давление:

Давление в колонне:

Строим таблицу равновесного состава c помощью интерполяции :

| 80 | 760 | 300 | ||

| 84 | 852 | 333 | 0,823 | 0,922 |

| 88 | 957 | 379,5 | 0,659 | 0,83 |

| 92 | 1078 | 432 | 0,508 | 0,72 |

| 96 | 1204 | 492,5 | 0,376 | 0,596 |

| 100 | 1344 | 559 | 0,256 | 0,453 |

| 104 | 1495 | 625,5 | 0,155 | 0,304 |

| 108 | 1659 | 704,5 | 0,058 | 0,127 |

| 110 | 1748 | 760 |

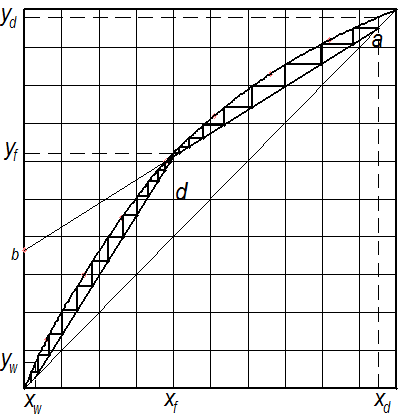

По таблице находим состав пара равновесного с начальной смесью, с дистиллятом и кубовым остатком:

;

;

.

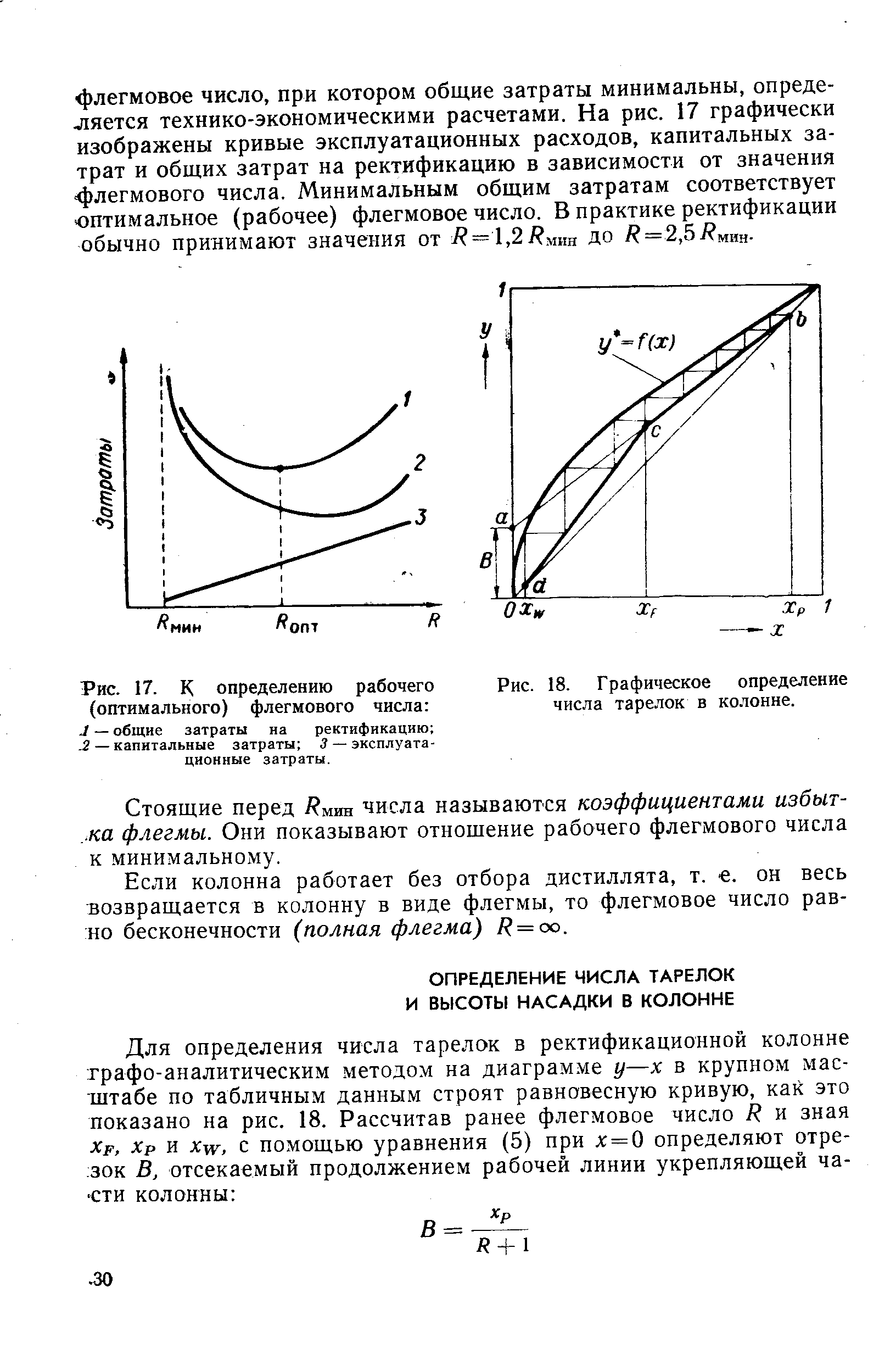

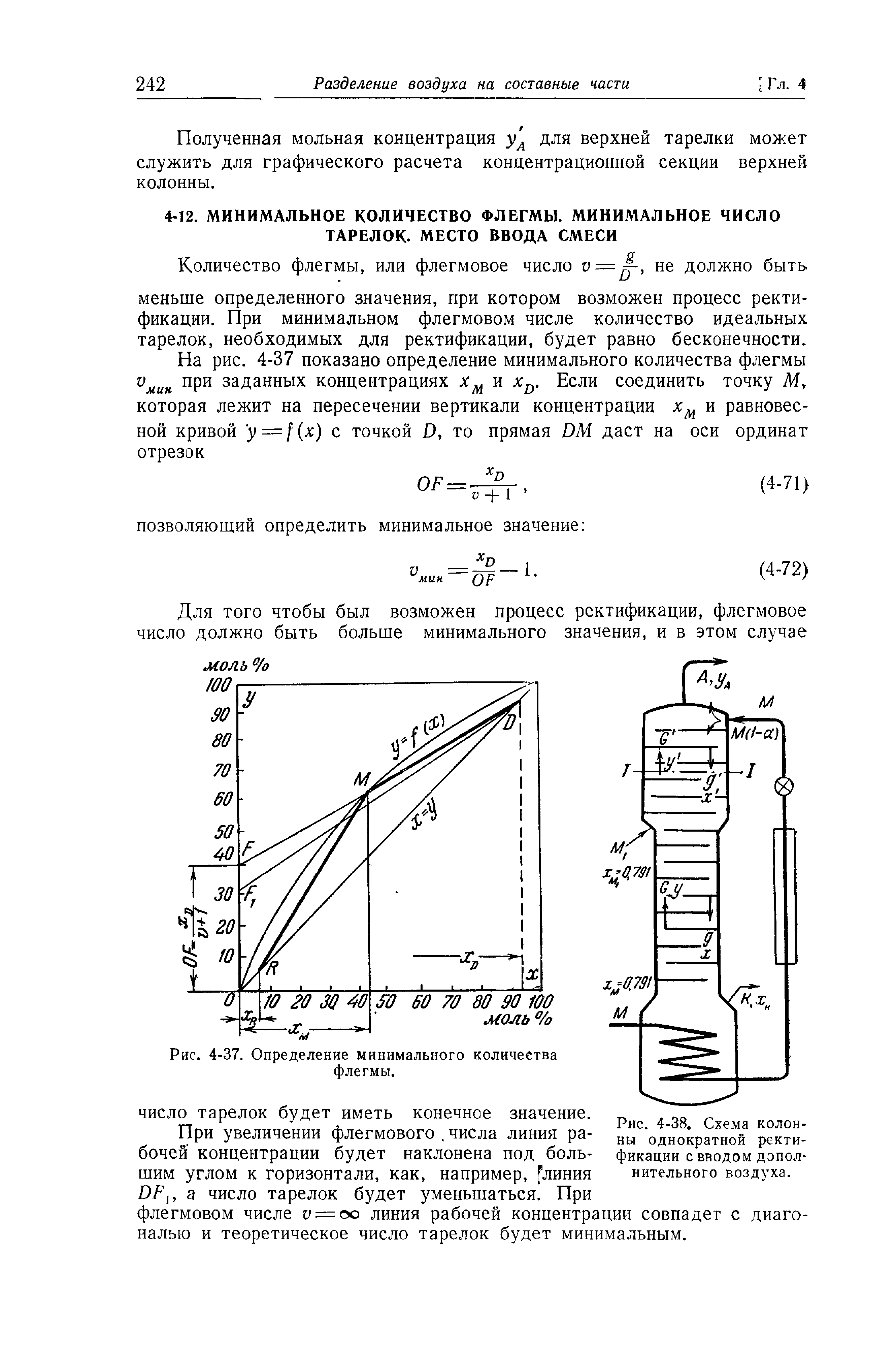

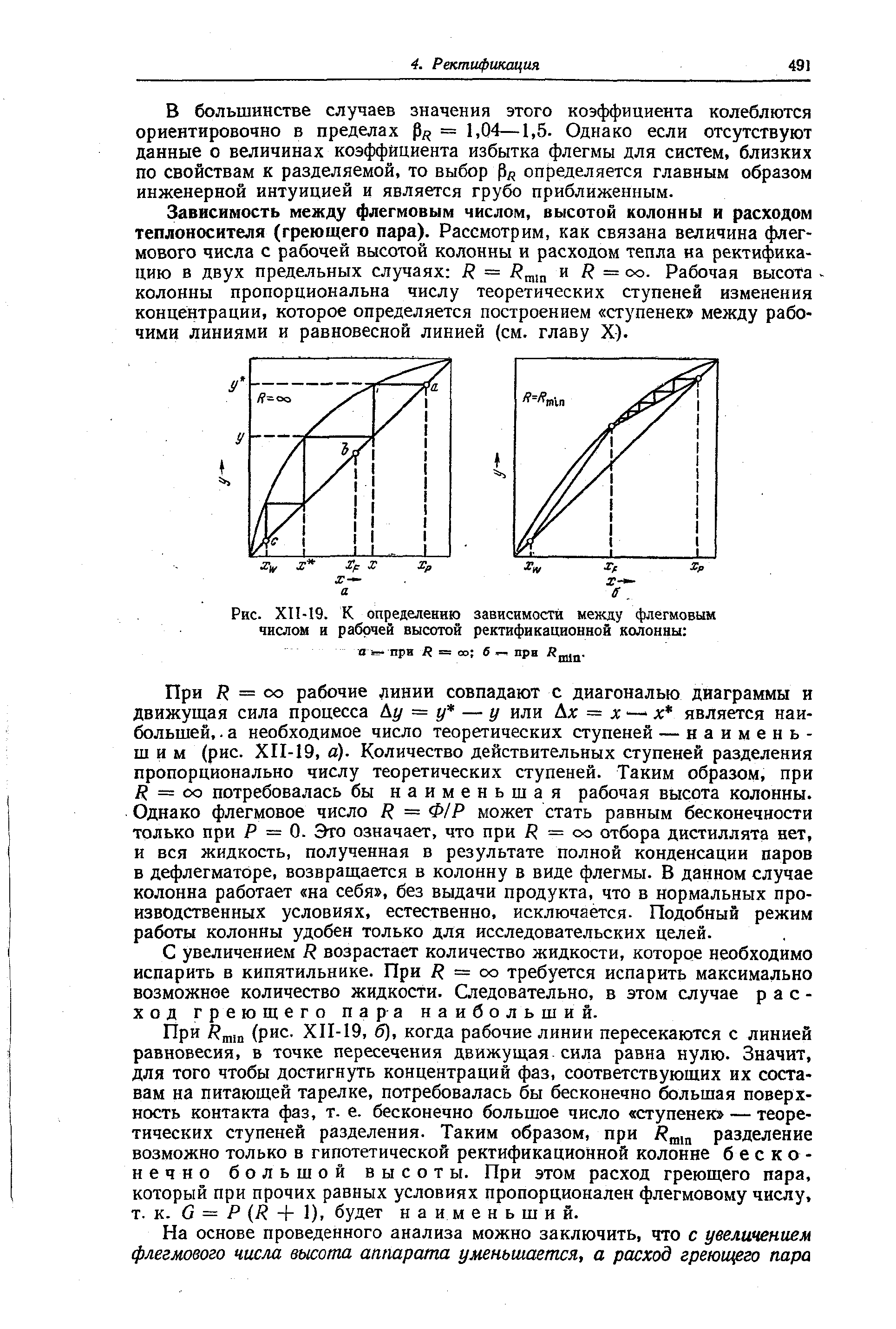

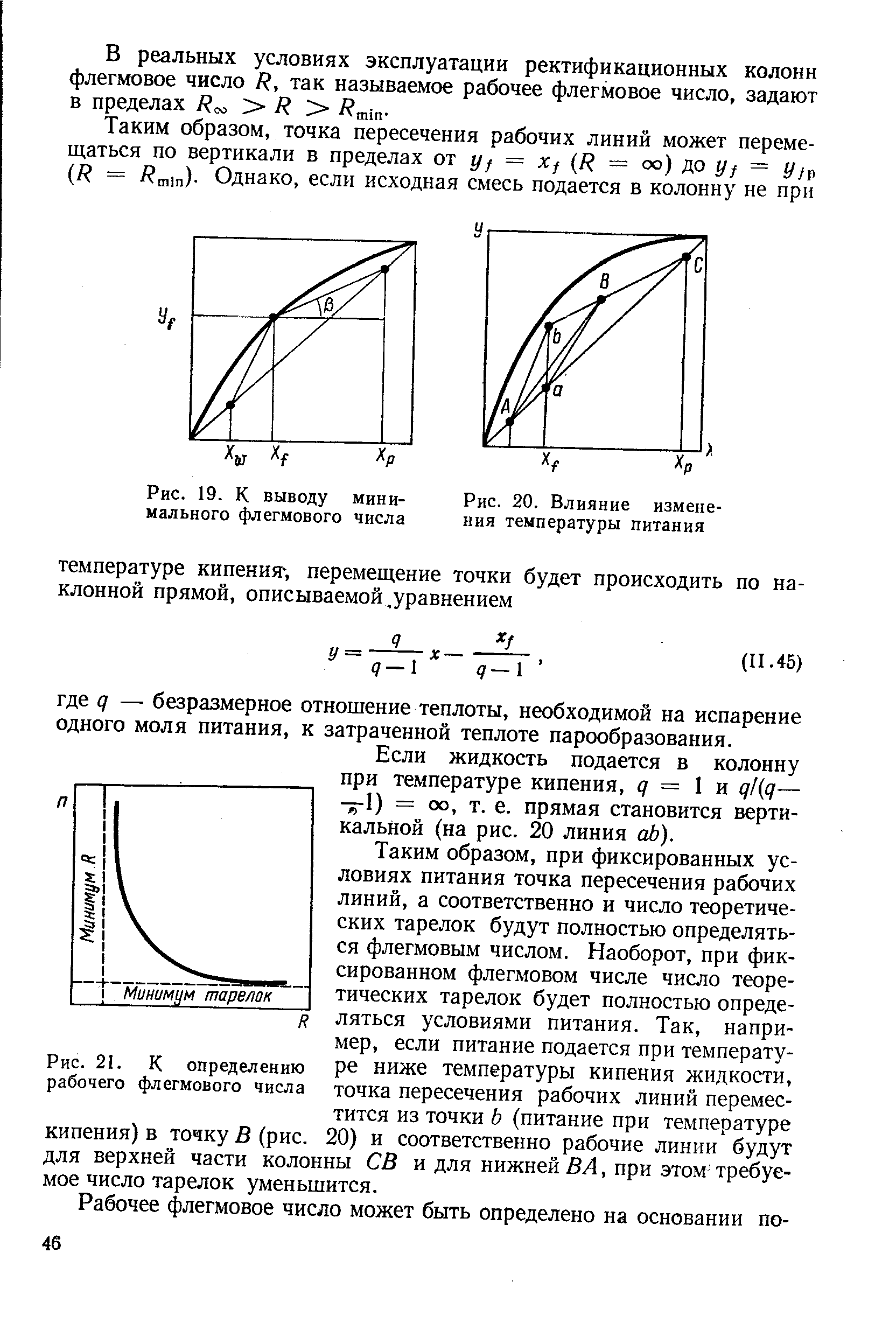

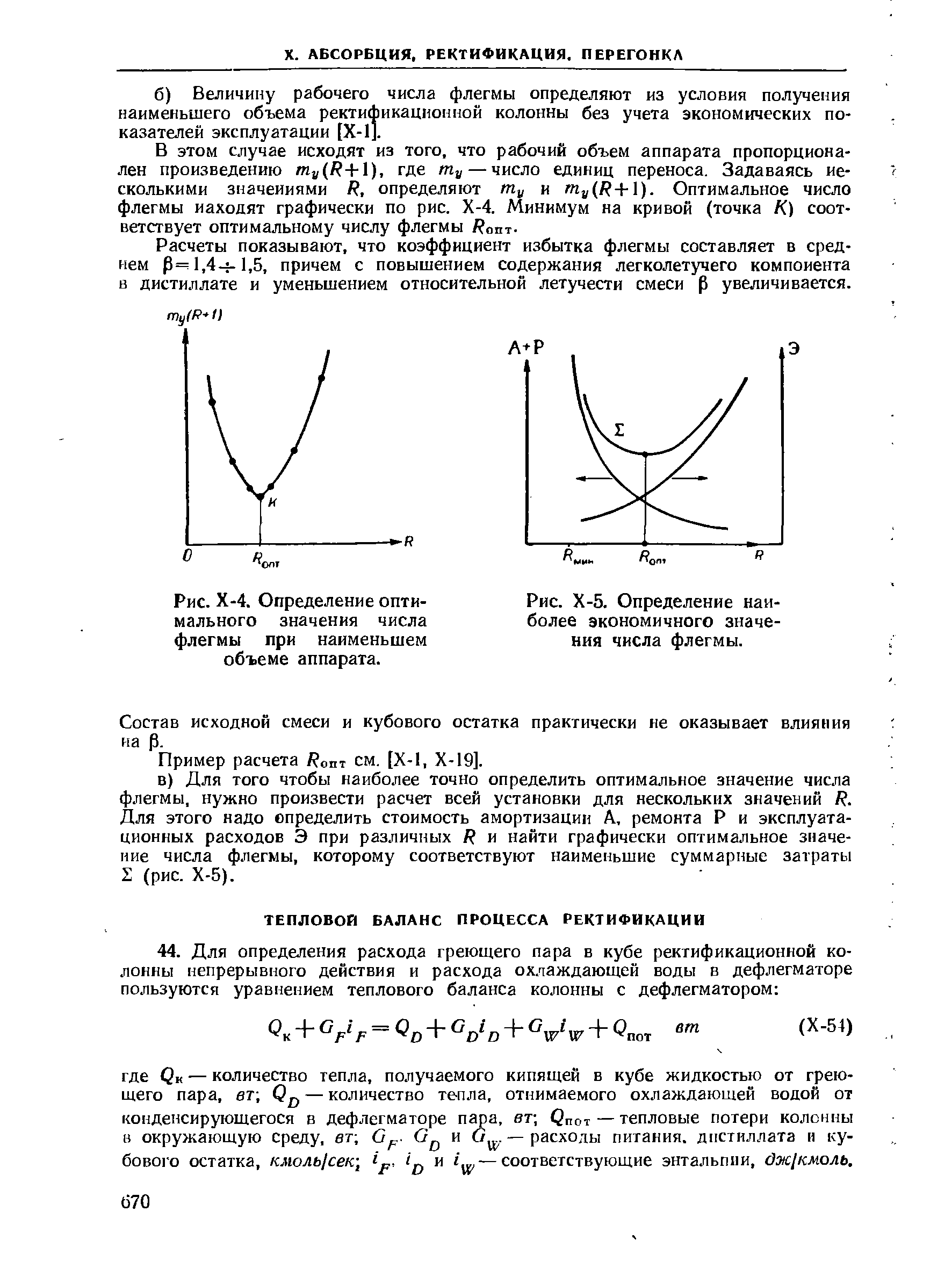

Рабочее (оптимальное) флегмовое число R определяет нагрузки ректификационной колонны по пару и по жидкости и наряду с производительностью колонны обуславливает геометрические размеры колонного аппарата и затраты теплоты на проведение процесса.

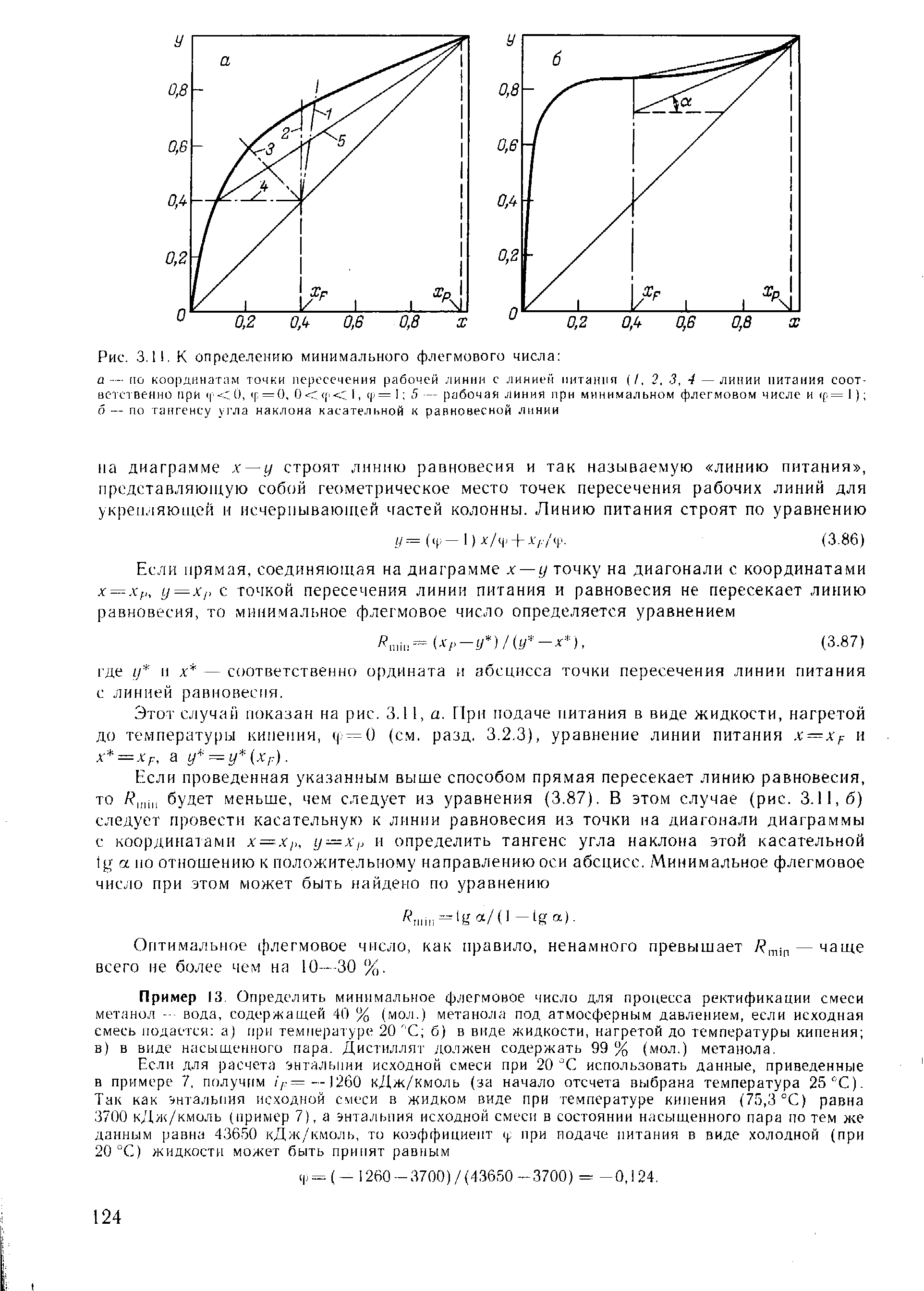

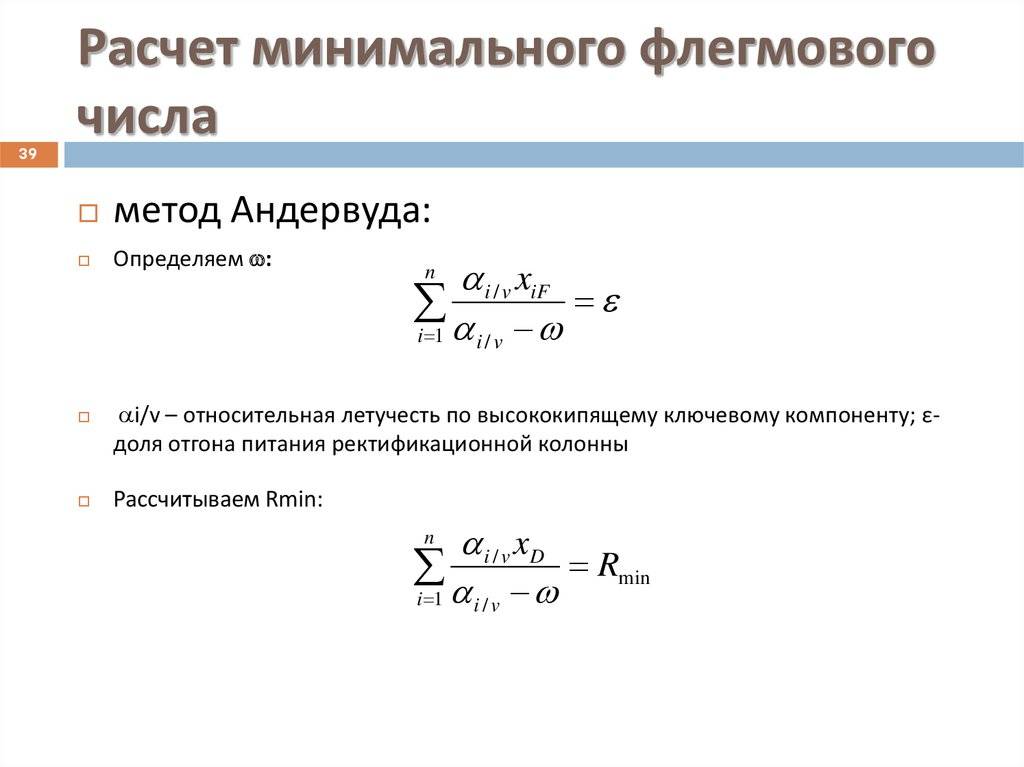

Исходным при выборе рабочего флегмового числа является минимальное его значение Rmin

.

Rmin

определяется по формуле :

(7)

где — мольная доля продукта, кмоль/кмоль.

.

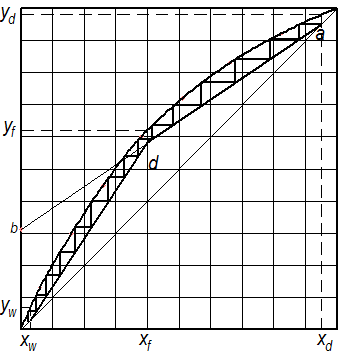

1. Принимаем коэффициент избытка флегмы:

.

Рабочее флегмовое число:

.

Координата точки b:

.

Строим кривую равновесия:

С помощью кривой равновесия находим число теоретических тарелок:

.

Находим произведение:

.

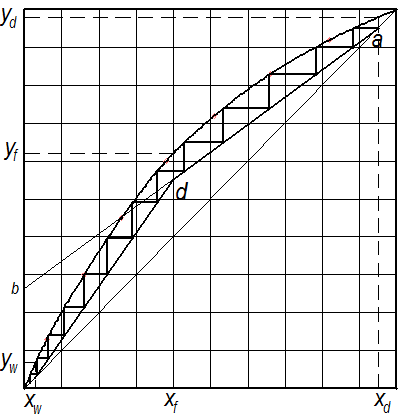

2. Принимаем коэффициент избытка флегмы:

.

Рабочее флегмовое число:

.

Координата точки b:

.

Строим кривую равновесия:

С помощью кривой равновесия находим число теоретических тарелок:

.

Находим произведение:

.

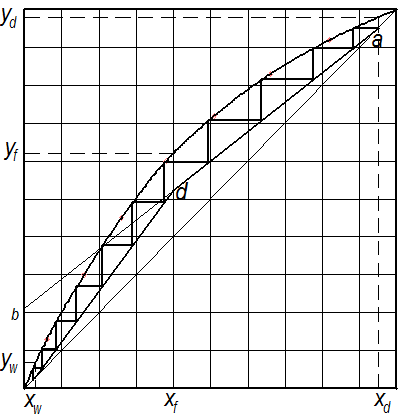

3. Принимаем коэффициент избытка флегмы:

.

Рабочее флегмовое число:

.

Координата точки b:

.

Строим кривую равновесия:

С помощью кривой равновесия находим число теоретических тарелок:

.

Находим произведение:

.

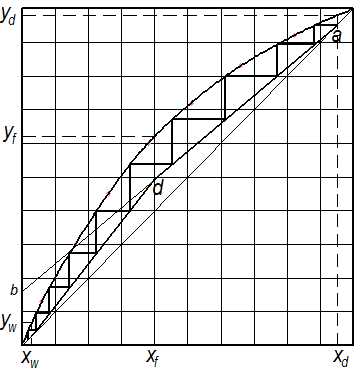

4. Принимаем коэффициент избытка флегмы:

.

Рабочее флегмовое число:

.

Координата точки b:

.

Строим кривую равновесия:

С помощью кривой равновесия находим число теоретических тарелок:

.

Находим произведение:

.

5. Принимаем коэффициент избытка флегмы:

.

Рабочее флегмовое число:

.

Координата точки b:

.

Строим кривую равновесия:

С помощью кривой равновесия находим число теоретических тарелок:

.

Находим произведение:

.

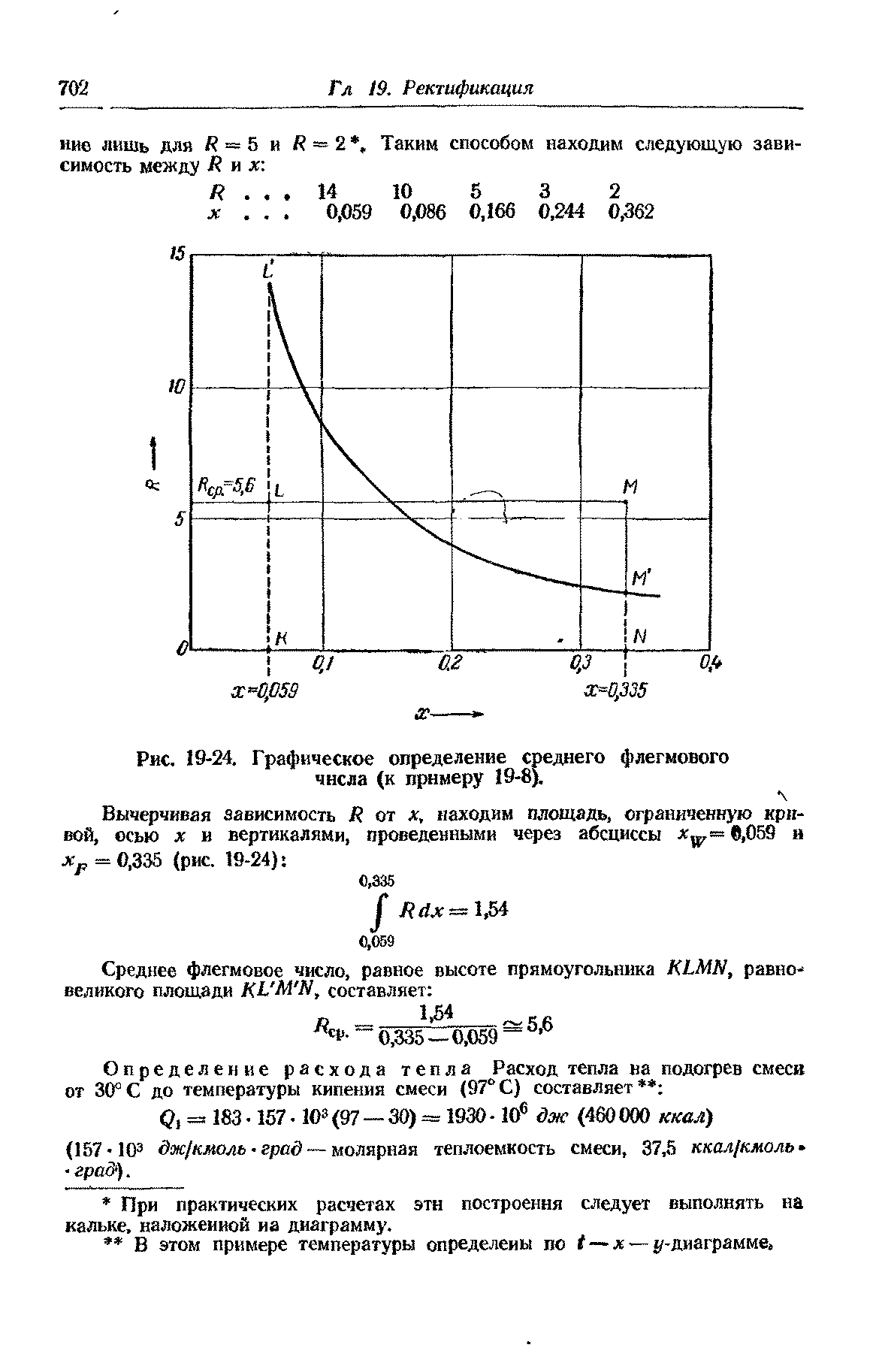

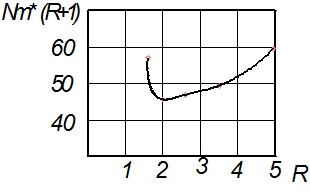

Строим зависимость Nm*(R+1)=f(R):

Из графика видно, что оптимальным будет 2 вариант. Флегмовое число и число теоретических тарелок при этом будут:

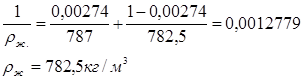

2.4 Определение действительного числа тарелок

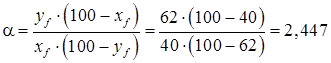

Относительная летучесть начальной смеси:

.

.

По находим вязкости компонентов:

;

.

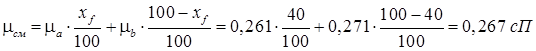

Вязкость жидкости на питательной тарелке:

.

.

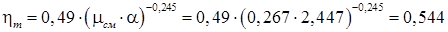

Общий коэф-т полезного действия в тарелке:

.

.

Число действительных тарелок:

.

Принимаем:

.

2.5.1 Определение диаметра колонны

Диаметрколонныопределяетсяпоформуле

(10)

где V

– объёмный расход паров для верха и для низа колонны, м3

/с;

ω

— скорость пара для верхней и для нижней колонны, м/c;

π

– геометрическая постоянная (π =3,14).

2.5.2 Определение объёмного расхода паров

Определение объёмного расхода паров производиться по формуле:

(11)

где P

– мольный расход, кмоль/с;

R

–оптимальное флегмовое число;

Mcp

– средняя мольная масса пара, кг/кмоль;

ρ

п.ср

– плотность пара для среднего сечения, кг/м2

.

Средняя мольная масса пара определяетсяпоформуле

(12)

где M

нк

, Мвк

– мольные массы компонентов, кг/кмоль;;

y

ср

–

средний мольный состав пара, кмоль/кмоль.

Средняя плотность пара определяетсяпоформуле

(13)

где Т˚

=273К;

Р

=760 мм.рт.ст.

Тср

– средняя температура кипения смеси в среднем сечении верхней части колонны в ˚

С (определяется по t-x-y диаграмме по значению yср

)

Определение объёмного расхода паров в колонне производиться для верха и для низа колонны отдельно.

Флегмовое число (или производительность колонны).

На рисунке изображены массовые потоки в верхней части ректификационной колонны. Пар, вышедший из царги Мп = М,

полностью конденсируется в дефлегматоре и превращается в дистиллят М = Мд. Часть этого дистиллята Е отбирают,

а другая его часть R, называемая флегмой, возвращается обратно в колонну.

М = R + Е, кг/с

Флегмовое число ƒ — это отношение количества флегмы R, возвращаемой в колонну на орошение насадки, к количеству отбираемого дистиллята Е.

ƒ = R/Е

Если отбора спирта нет (Е = 0), то весь дистиллят в виде флегмы возвращается обратно в колонну (R = М). Флегмовое число колонны в этом случае равно бесконечности (ƒ = ∞), а о колонне говорят, что она работает «сама на себя».

Если полностью открыть отбор (Е = М, а R = 0), то возврата флегмы в колонну не будет, флегмовое число будет равно нулю (ƒ = 0). В этом случае в ректификационной части колонны её контактные элементы полностью «иссушаются», тепломассообменные процессы прекращаются, и ректификационная колонна превращается в банальный «самогонный аппарат». Тогда

М = Е·(ƒ+1), кг/с

или производительность колонны

Е = М/(ƒ+1), кг/с

Флегмовое число не может быть выбрано любым по вашему желанию, оно зависит от высоты ректификационной части колонны.